Los revestimientos de acero de cromo-molibdeno perlatico impulsan las mejoras en la molienda de minas

2026-01-09

.gtr-container-k9m4p1 { familia de fuentes: Verdana, Helvetica, "Times New Roman", Arial, sans-serif; color: #333; altura de línea: 1,6; relleno: 15px; ancho máximo: 100%; tamaño de caja: cuadro de borde; } .gtr-container-k9m4p1 p { tamaño de fuente: 14px; margen inferior: 1em; alineación de texto: izquierda! Importante; salto de palabra: normal; envoltura de desbordamiento: normal; } .gtr-container-k9m4p1 .gtr-section-title { mostrar: bloque; tamaño de fuente: 18px; peso de fuente: negrita; margen superior: 2em; margen inferior: 1em; color: #0056b3; /* Un azul profesional para los títulos */ text-align: left; } .gtr-container-k9m4p1 ul {estilo de lista: ¡ninguno! Importante; relleno: 0; margen: 0 0 1em 0; } .gtr-container-k9m4p1 ul li { posición: relativa; relleno-izquierda: 20px; margen inferior: 0,5 em; tamaño de fuente: 14px; alineación de texto: izquierda! Importante; estilo de lista: ninguno! Importante; } .gtr-container-k9m4p1 ul li::antes { contenido: "•" !importante; posición: absoluta !importante; izquierda: 0 !importante; color: #0056b3; /* Color de viñeta */ tamaño de fuente: 1,2 em; altura de línea: 1; arriba: 0; } .gtr-container-k9m4p1 ol {estilo de lista: ¡ninguno! Importante; relleno: 0; margen: 0 0 1em 0; } .gtr-container-k9m4p1 ol li { posición: relativa; relleno-izquierda: 25px; margen inferior: 0,5 em; tamaño de fuente: 14px; alineación de texto: izquierda! Importante; estilo de lista: ninguno! Importante; } .gtr-container-k9m4p1 ol li::before { contenido: contador(elemento-lista) "." !importante; posición: absoluta !importante; izquierda: 0 !importante; color: #0056b3; /* Color del número */ tamaño de fuente: 1em; altura de línea: 1; arriba: 0; ancho: 20px; alineación de texto: derecha; } .gtr-container-k9m4p1 .gtr-highlight { peso de fuente: negrita; color: #0056b3; } .gtr-container-k9m4p1 .gtr-key-value { peso-fuente: negrita; color: #e67e22; /* Un color contrastante para los valores clave */ } @media (min-width: 768px) { .gtr-container-k9m4p1 { padding: 25px; } .gtr-container-k9m4p1 .gtr-section-title { margen superior: 2,5 em; margen inferior: 1,2 em; } }

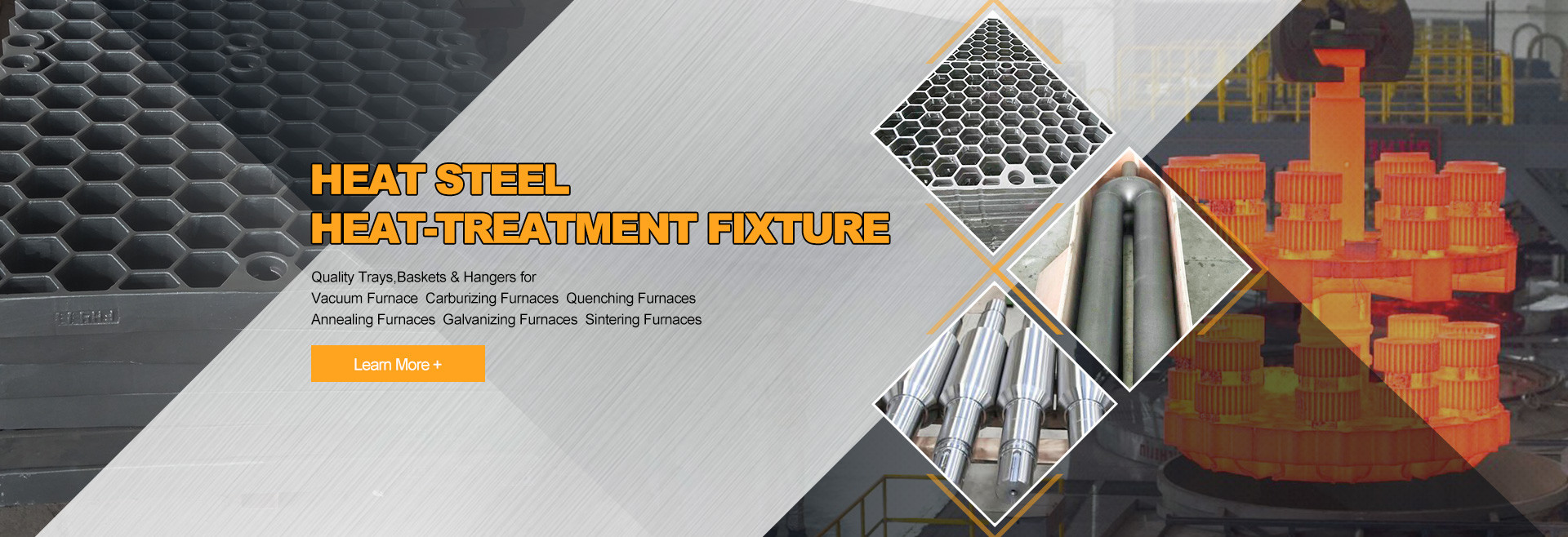

Introducción a los revestimientos de acero perlítico al cromo-molibdeno

En los eslabones de producción de molienda de la minería, la metalurgia, el cemento y otras industrias, los revestimientos, como componentes centrales resistentes al desgaste, su rendimiento determina directamente la eficiencia de la molienda, la estabilidad operativa y los costos integrales de producción del equipo. Con la mejora continua de los requisitos de la industria en materia de eficiencia de producción, conservación de energía y reducción del consumo, los materiales de revestimiento tradicionales ya no pueden satisfacer las necesidades de operación de alta intensidad en condiciones de trabajo complejas. En este contexto, los revestimientos de acero perlítico de cromo-molibdeno, basándose en sus ventajas materiales únicas y su excelente rendimiento de servicio, se han convertido en la solución preferida de muchas empresas para actualizar los equipos de molienda. Incluso pueden aumentar la eficiencia de molienda del mineral al20%, potenciando y mejorando la eficiencia productiva.

Composición del material y proceso de fabricación.

Los revestimientos de acero perlítico de cromo-molibdeno están hechos de acero de aleación perlítico de cromo-molibdeno de alta calidad, con grados de materiales comunes que incluyenZG35CrMo,ZG42CrMoy otros grados de aleaciones personalizados. Se fabrican mediante fundición de precisión, mecanizado CNC y estrictos procesos de tratamiento térmico de enfriamiento y revenido. Su relación de composición central es científica, con un contenido de carbono entre0,30%y0,45%, emparejado con0,8%a1,5%elemento de cromo y0,2%a0,6%elemento molibdeno, complementado con oligoelementos como silicio y manganeso. Esto forma una estructura especial con perlita fina como matriz y fases duras de carburo de cromo dispersas, que es la clave de su combinación de alta resistencia, alta resistencia al desgaste y excelente tenacidad.

Ventajas de rendimiento excepcionales

Resistencia superior al desgaste:La fina matriz de perlita garantiza una alta dureza (HRC 45-55) y compacidad estructural, con fases duras de carburo de cromo incrustadas que mejoran aún más la resistencia al desgaste. La vida útil es2-3 veces másque el de los revestimientos ordinarios de acero al carbono, lo que reduce significativamente la frecuencia de reemplazo y los costos de mantenimiento.

Excelente dureza al impacto:Si bien tiene una alta dureza, mantiene una excelente tenacidad al impacto (energía de impacto≥35J/cm²), capaz de resistir el impacto de5-10kggrandes terrones de mineral, previniendo eficazmente el agrietamiento y el desconchado y garantizando un funcionamiento estable.

Buena estabilidad a altas temperaturas:La adición de elementos de molibdeno refina la estructura del grano, permitiendo propiedades mecánicas estables en ambientes de alta temperatura de300-500℃, ideal para la molienda de clinker de cemento.

Excelente rendimiento de soldadura:La matriz de perlita permite la reparación mediante soldadura superficial cuando está parcialmente dañada, lo que reduce significativamente el tiempo de inactividad del equipo y los costos de reemplazo, y mejora la eficiencia de utilización integral.

Diversos escenarios de aplicación

Basándose en sus ventajas duales de "resistencia al desgaste + resistencia al impacto", los revestimientos de acero perlítico de cromo-molibdeno se utilizan ampliamente en las etapas de molienda media y gruesa de molinos de bolas y molinos semiautógenos en la industria minera. Son especialmente adecuados para las operaciones de rectificado de materiales de dureza media comoMaterias primas de mineral de hierro, mineral de cobre, piedra caliza y cemento.. Ya sea que se trate de procesamiento de minerales a gran escala en minas metalúrgicas, molienda de materias primas en la industria del cemento o producción de molienda en polvo en la industria del carbón, puede desempeñar un papel fundamental con un rendimiento estable, proporcionando soluciones personalizadas resistentes al desgaste para diferentes condiciones de trabajo.

Riguroso sistema de control de calidad

Para garantizar la calidad del producto, hemos establecido un estricto sistema de control de calidad de proceso completo. Cada lote de revestimientos de acero perlítico de cromo-molibdeno se someterá a múltiples inspecciones estrictas antes de salir de fábrica, asegurando que todos los indicadores del producto cumplan con los estándares nacionales e internacionales como ASME, JIS, GB y DIN. Estas inspecciones incluyen:

Pruebas ultrasónicas (UT)

Pruebas de partículas magnéticas (MT)

Análisis metalográfico

Prueba de dureza

Calibración de dimensiones

Tenemos nuestra propia fábrica de producción con20 añosde experiencia en operaciones de fundición. Nuestro equipo técnico profesional puede personalizar la producción de revestimientos de diferentes tamaños y modelos de acuerdo con los dibujos, muestras o requisitos de condiciones de trabajo específicos proporcionados por los clientes. La tolerancia de mecanizado se controla con precisión dentro de±0,01 mm, cumpliendo plenamente con los requisitos de instalación y adaptación de diversos equipos de molienda.

Garantía de servicio integral

Soporte posventa 24 horas al día, 7 días a la semana:Brindamos soporte de servicio posventa en todo clima.

Garantía de 12 meses:Los productos disfrutan de un12 mesesperíodo de garantía. Si ocurren problemas de calidad debido a materiales o procesos de fabricación, nos haremos cargo de los costos de envío y proporcionaremos un reemplazo gratuito.

Opciones de personalización:Para necesidades personalizadas, podemos ajustar la composición y dureza del material según las condiciones de trabajo y grabar logotipos, números de modelo y otras marcas de los clientes en los revestimientos.

Logística Flexible:Admitimos varios métodos de transporte, como mensajería internacional (DHL, UPS, EMS, FedEx), transporte aéreo y marítimo. También brindamos servicios de envío directo para entregar productos directamente a la dirección de la terminal designada por los clientes.

Por qué elegirnos y nuestra gama de productos

Con una rica experiencia en fabricación, soluciones personalizadas, equipos técnicos profesionales y una calidad estable del producto, nuestros revestimientos de acero perlítico de cromo-molibdeno se han exportado a más de70 países y regionesEn todo el mundo, ganando un amplio reconocimiento de clientes nacionales y extranjeros. Además de los revestimientos de acero perlítico al cromo-molibdeno, también producimos diversas piezas fundidas resistentes al desgaste para equipos de molienda y trituración, como por ejemplorevestimientos de molino (camisas de cilindro, revestimientos de extremo, barras elevadoras), placas de mandíbulas, barras de soplado, martillos trituradoras, bolas de molienda, etc., que pueden proporcionar a los clientes servicios integrales de adquisición de componentes resistentes al desgaste.

Llamado a la acción

Elegir revestimientos de acero perlítico al cromo-molibdeno significa elegir una solución de producción de molienda eficiente, estable y económica. Si tiene necesidades relevantes de productos, solo necesita proporcionar información detallada, como el modelo del equipo, las dimensiones de instalación y las características del material de molienda, y nuestro equipo técnico diseñará la solución óptima para usted para ayudarlo a mejorar nuevamente la eficiencia de su producción.

Contáctenos:

Teléfono: 0086-18151503523(¿Qué es la aplicación?)

Celda: 0086-18151503523

Fax: 0086-510-6879 2172

Correo electrónico: sales@ebcastworld.com

La fundición EB mejora el metal

La máquina EB mejora el mundo

EB Ebike mejora tu vida.

Fundición y forja de aleación Eternal Bliss de Wuxi Co., LTD.

Ver más

Diferentes tipos de placas de impacto: características básicas y guía de aplicación

2026-01-08

/* Unique component root class */

.gtr-container-a1b2c3d4 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px; /* Mobile default padding */

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden; /* Prevent horizontal scroll from padding */

}

/* General paragraph styling */

.gtr-container-a1b2c3d4 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important; /* Enforce left alignment */

word-break: normal; /* Ensure normal word breaking */

overflow-wrap: normal; /* Ensure normal word wrapping */

}

/* Section title styling (replaces h2) */

.gtr-container-a1b2c3d4 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* A subtle industrial blue for titles */

text-align: left;

}

/* Unordered list styling */

.gtr-container-a1b2c3d4 ul {

list-style: none !important; /* Remove default list style */

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-a1b2c3d4 ul li {

position: relative;

padding-left: 20px; /* Space for custom bullet */

margin-bottom: 0.5em;

font-size: 14px;

text-align: left;

list-style: none !important;

}

.gtr-container-a1b2c3d4 ul li::before {

content: "•" !important; /* Custom bullet point */

color: #0056b3; /* Bullet color */

font-size: 16px;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

/* Responsive adjustments for PC screens */

@media (min-width: 768px) {

.gtr-container-a1b2c3d4 {

padding: 24px 40px; /* More padding for larger screens */

}

.gtr-container-a1b2c3d4 p {

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 .gtr-section-title {

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 ul {

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 ul li {

padding-left: 25px;

}

}

Las placas de impacto son componentes críticos en trituradoras de impacto, molinos de martillos y otros equipos de trituración.impactos de material de alta intensidad mientras se guía el flujo de material para garantizar un trituración eficienteLos diferentes tipos de placas de impacto se diseñan con materiales y estructuras a medida para adaptarse a diversos escenarios de trituración, desde la minería de rocas duras hasta el reciclaje de desechos de construcción.

Comprender las características básicas de cada tipo de placa de impacto le ayuda a seleccionar la solución óptima, prolongar la vida útil del equipo, reducir el tiempo de inactividad y reducir los costos operativos a largo plazo.

1Placas de impacto de acero con alto contenido de manganeso

Las placas de impacto de acero de alto manganeso son el tipo más utilizado, favorecido por su excepcional resistencia al impacto y propiedades de endurecimiento.entornos de trituración de abrasión media.

Material básico: acero de alto contenido de manganeso (contenido de Mn 11%-14%) con bajo contenido de carbono (0,9%-1,2%) para mejorar la dureza y evitar fracturas frágiles.

Características clave: dureza inicial HB200-250; dureza superficial que aumenta rápidamente a HB500+ después del endurecimiento de trabajo bajo impacto continuo del material.Resistencia a la formación de grietas incluso en choques fuertes.

Características de rendimiento: autoaflación durante el funcionamiento; mantiene la integridad estructural en escenarios de impacto de alta frecuencia.de forma rectangular) para adaptarse a diferentes modelos de trituradoras.

Aplicaciones típicas: trituradoras de impacto para el trituración primaria/secundaria de materiales de dureza media (cal, dolomita); molinos de martillos para el trituración de carbón, coque y desechos de construcción.

2Las placas de impacto de aleación de alto cromo

Las placas de impacto de aleación de alto cromo son opciones premium diseñadas para escenarios de gran abrasión y gran impacto.

Material básico: hierro fundido de alto cromo (contenido de Cr 15%-28%) mezclado con molibdeno, níquel y carbono. Esto forma carburos duros M7C3 que mejoran la resistencia al desgaste.

Características clave: dureza superficial HRC60-68, 3-5 veces más resistente al desgaste que el acero con alto contenido de manganeso.

Destaca el rendimiento: mantiene una excelente resistencia al desgaste incluso en el trituración a largo plazo de materiales abrasivos.

Aplicaciones típicas: trituradoras de impacto para el trituración de rocas duras (granito, basalto); operaciones mineras y metalúrgicas que manipulan minerales abrasivos; equipos de reciclaje para agregados de hormigón.

3Las placas de impacto de acero de aleación (grado AR400/AR500)

Las placas de impacto de acero de aleación equilibran la resistencia al desgaste, la dureza y la soldabilidad. Son ideales para escenarios de desgaste mixto (abresión + impacto) y aplicaciones que requieren modificación in situ.

Material básico: acero de baja aleación (grado AR400/AR500) con adiciones controladas de cromo, manganeso y molibdeno.

Características clave: dureza HRC45-55; resistencia a la tracción ≥ 800MPa; resistencia al impacto ≥ 150J/cm2.

Principales características del rendimiento: rendimiento estable en temperaturas de -40°C a 400°C; no se produce un ablandamiento significativo bajo el calor de fricción de trituración.materiales de abrasión media.

Aplicaciones típicas: trituradoras móviles de impacto para la construcción de carreteras; equipos de reciclaje de residuos de asfalto; molinos de martillos para la biomasa y el trituración de residuos agrícolas.

4Placas de impacto de compuestos bimetales

Las placas de impacto de compuestos bimetales combinan las ventajas de una alta resistencia al desgaste y dureza, ofreciendo una solución rentable para escenarios de desgaste complejos (alto impacto + alta abrasión).

Estructura del núcleo: capa de desgaste (aleación de alto cromo, grosor 15-30 mm) + capa base (acero al carbono/acero aleado).

Características clave: la capa de desgaste proporciona una alta resistencia a la abrasión (HRC62-66); la capa base garantiza una fuerte resistencia al impacto (resistencia a la tracción ≥ 600MPa) para evitar la deformación.Ahorro de costes del 30% al 50% en comparación con las placas con alto contenido de cromo.

Destaques de rendimiento: evita el defecto "duro pero quebradizo" de las placas de alto cromo y el desgaste rápido de las placas de acero de alto manganeso.Excelencia en el trituración a largo plazo de materiales mixtos (roca + mineral + hormigón).

Aplicaciones típicas: trituradoras de impacto a gran escala para minería y canteras; líneas de reciclaje de residuos de construcción; equipos de trituración de clínquer de plantas de cemento.

5Placas de impacto recubiertas de caucho

Las placas de impacto recubiertas de caucho se especializan en la trituración de materiales frágiles y de baja abrasión.

Estructura del núcleo: placa de soporte metálico (acero al carbono) + recubrimiento de caucho (caucho natural / NBR, grosor 10-25 mm) con textura antideslizante.

Características clave: baja dureza (Shore A 65-80); excelente absorción de golpes, reduciendo el ruido de funcionamiento en 15-25 dB. suave con materiales frágiles, evitando el exceso de trituración y la fragmentación del material.

Desempeño: evita la adhesión del material; fácil de reemplazar el recubrimiento de caucho sin reemplazar toda la placa.

Aplicaciones típicas: trituradoras de impacto para la producción de polvo de piedra caliza; equipos de procesamiento de alimentos (granos, azúcar); trituración de biomasa (paja, astillas de madera).

6Criterios clave de selección de las placas de impacto

La selección del tipo de placa de impacto adecuado requiere adaptar sus características a sus condiciones específicas de trituración:

Dureza y abrasividad de los materiales: materiales duros y abrasivos (granito, mineral) → aleación de alto cromo/placas bimetales; materiales de dureza media (calca, hormigón) → acero de alto manganeso;materiales frágiles → placas recubiertas de caucho.

Intensidad de trituración: trituración de alta frecuencia y alto impacto → placas de acero/bimetálicos con alto contenido de manganeso; trituración de impacto medio → placas de acero aleado.

Tipo de equipo: trituradoras de impacto fijas → placas de aleación/bimetallicas con alto contenido de cromo; trituradoras móviles → placas de acero de aleación (fácil de modificar); molinos de martillos → placas de acero con alto contenido de manganeso.

Eficiencia en términos de costes: funcionamiento a largo plazo y de alto presupuesto → placas de aleación/bimetallicas con alto contenido de cromo; placas de acero/acero de aleación con alto contenido de manganeso, de uso medio y sensibles a los costes.

7Consejos de mantenimiento para extender la vida útil de la placa de impacto

El mantenimiento adecuado puede prolongar significativamente la vida útil de las placas de impacto y garantizar un rendimiento óptimo de trituración:

Inspección periódica: comprobar el estado de desgaste y la estanqueidad de la placa semanalmente.

Alimentación uniforme: Se debe garantizar un tamaño de partícula y una cantidad de alimentación del material consistentes para evitar el desgaste desigual y la tensión anormal en la placa.

Ajuste del ángulo: ajusta periódicamente el ángulo de la placa de impacto de acuerdo con las características del material.

Limpieza y protección: Elimine regularmente los residuos de material y las sustancias corrosivas.

Por qué las placas de impacto personalizadas son importantes para su operación

Las placas de impacto incompatibles conducen a reemplazos frecuentes, baja eficiencia de trituración y altos costos operativos.Las placas de impacto adaptadas a su modelo de equipo específico y a sus materiales de trituración garantizan un rendimiento estable, reducir el tiempo de inactividad, y maximizar el retorno de su inversión en equipos de trituración.

¿Necesita ayuda para seleccionar el tipo de placa de impacto adecuado para su trituradora de impacto, molino de martillos o escenario de trituración específico?Comparta su modelo de equipo y las características del material para una recomendación personalizada gratuita!

Tel: 0086- 18151503523 (Qué es la aplicación)

Celular: 0086-18151503523

Por fax: 0086-510-6879 2172

El correo electrónico: sales@ebcastworld.com

La fundición de EB hace que el metal sea mejor

La máquina EB hace el mundo mejor

EBike mejora tu vida.

Wuxi Eternal Bliss Alloy Casting & Forging Co., LTD.

Ver más

Diferentes tipos de piezas de desgaste minero: características básicas y guía de aplicación

2026-01-07

.gtr-container-k7p2q8 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

max-width: 100%;

box-sizing: border-box;

}

.gtr-container-k7p2q8 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

}

.gtr-container-k7p2q8 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3;

padding-bottom: 5px;

border-bottom: 2px solid #e0e0e0;

text-align: left;

}

.gtr-container-k7p2q8 ul {

margin: 1em 0;

padding: 0;

list-style: none !important;

}

.gtr-container-k7p2q8 ul li {

position: relative;

padding-left: 20px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container-k7p2q8 ul li::before {

content: "•" !important;

color: #0056b3;

position: absolute !important;

left: 0 !important;

font-size: 1.2em;

line-height: 1;

top: 0;

}

@media (min-width: 768px) {

.gtr-container-k7p2q8 {

padding: 32px;

max-width: 960px;

margin: 0 auto;

}

.gtr-container-k7p2q8 .gtr-section-title {

font-size: 20px;

}

}

Las operaciones mineras implican condiciones extremas (abrasión intensa, impactos fuertes y entornos corrosivos) que ponen a prueba severamente la durabilidad de los equipos. Las piezas de desgaste para minería son componentes críticos diseñados para proteger los equipos clave, reducir el tiempo de inactividad y garantizar la producción continua. Los diferentes tipos de piezas de desgaste para minería están diseñados con materiales y estructuras a medida para adaptarse a equipos mineros y escenarios de trabajo específicos.

Comprender las características principales de cada tipo de pieza de desgaste para minería le ayuda a seleccionar la solución óptima, extender la vida útil del equipo de 3 a 5 veces y reducir significativamente los costos operativos a largo plazo.

1. Piezas de desgaste para trituradoras para minería

Las trituradoras son esenciales para la trituración de mineral en la minería, y sus piezas de desgaste deben soportar condiciones de alto impacto y alta abrasión. Los tipos comunes incluyen placas de mandíbula, revestimientos de cono, barras de golpe y cabezas de martillo.

Placas de mandíbula: Típicamente hechas de acero de alto manganeso (11%-14% Mn) con propiedades de endurecimiento por trabajo. Dureza inicial HB200-250, la dureza superficial aumenta a HB500+ después del impacto. Tenacidad al impacto ≥200J/cm², ideal para la trituración primaria de mineral duro (granito, basalto).

Revestimientos de cono: Fabricados con aleación de alto cromo (15%-25% Cr) o aleación compuesta. Dureza HRC60-65, baja tasa de desgaste (≤0.5kg/t de mineral). El mecanizado CNC preciso garantiza un ajuste sin espacios, lo que mejora la eficiencia de la trituración secundaria.

Barras de golpe: Hechas de acero de aleación AR400/AR500 o hierro fundido de alto cromo. Dureza equilibrada (HRC50-55) y tenacidad al impacto (≥180J/cm²), resistiendo la fractura frágil bajo impacto de alta velocidad. Adecuado para trituradoras de impacto que procesan mineral de dureza media.

2. Piezas de desgaste para molinos de molienda para minería

Los molinos de molienda (molinos de bolas, molinos SAG, molinos de barras) se utilizan para la concentración de mineral, y sus piezas de desgaste necesitan una excelente resistencia a la abrasión para hacer frente a la molienda a largo plazo de mineral abrasivo.

Revestimientos de molino: Disponibles en aleación de alto cromo, acero de alto manganeso y tipos compuestos. Los revestimientos de alto cromo (HRC62-68) ofrecen una resistencia superior a la abrasión para la molienda fina; los revestimientos de acero de alto manganeso (tenacidad al impacto ≥220J/cm²) se adaptan a escenarios de molino SAG de alto impacto; los revestimientos compuestos (capa de desgaste + capa base) equilibran el costo y el rendimiento.

Bolas de molienda: Hechas de hierro fundido de alto cromo o acero de aleación. Dureza HRC58-62, estructura uniforme sin porosidad. Resistencia al desgaste de 3 a 4 veces mayor que las bolas de acero ordinarias, lo que garantiza una eficiencia de molienda constante en los molinos de bolas.

Barras elevadoras: Generalmente hechas de acero de alto manganeso o aleación compuesta. Diseño engrosado con bordes reforzados, tenacidad al impacto ≥180J/cm². El diseño de ángulo optimizado mejora la elevación del mineral, reduciendo la "molienda vacía" y mejorando la producción del molino.

3. Piezas de desgaste para sistemas de transporte para minería

Los transportadores transportan mineral y materiales en la minería, y sus piezas de desgaste se enfrentan a la fricción continua y al impacto de los materiales. Los tipos clave incluyen rodillos de transportador, revestimientos de canaletas y cuchillas raspadoras.

Rodillos de transportador: Mangas de rodillos hechas de polietileno de alta densidad (HDPE) o acero recubierto de goma. Las mangas de HDPE ofrecen resistencia a la corrosión y baja fricción; las mangas recubiertas de goma tienen una buena absorción de impactos, reduciendo el ruido en 15-20dB. Adecuado para el transporte de mineral a larga distancia.

Revestimientos de canaletas: Fabricados con aleación de alto cromo, goma o acero con incrustaciones de cerámica. Los revestimientos de alto cromo (HRC60-65) resisten la abrasión de mineral pesado; los revestimientos de goma (Shore A 65-80) evitan la adhesión del material y reducen el impacto; los revestimientos con incrustaciones de cerámica (HV1200+) se adaptan a escenarios ultra abrasivos.

Cuchillas raspadoras: Hechas de acero de aleación resistente al desgaste o goma. Las cuchillas de acero de aleación tienen alta dureza (HRC45-50) para eliminar el mineral pegajoso; las cuchillas de goma son suaves con las cintas transportadoras, evitando daños en la cinta.

4. Piezas de desgaste para excavadoras y cargadoras para minería

Las excavadoras y cargadoras se utilizan para la excavación y carga de mineral, con piezas de desgaste que soportan el contacto frecuente con mineral duro y la fricción del suelo. Los tipos principales incluyen dientes de cucharón, cortadores laterales y revestimientos de cucharón.

Dientes de cucharón: Disponibles en acero de alto manganeso, acero de aleación o compuesto bimetálico. El tipo bimetálico combina una cabeza resistente al desgaste (aleación de alto cromo) y un cuerpo resistente (acero de aleación). Tenacidad al impacto ≥180J/cm², resistencia al desgaste de 2 a 3 veces mayor que los dientes ordinarios. Adecuado para excavar mineral duro y roca.

Cortadores laterales: Hechos de acero de aleación de alta resistencia (grado AR500) con dureza HRC48-52. Resistencia a la tracción ≥1034MPa, resistiendo la deformación y el desgaste durante la excavación lateral. El diseño atornillado permite una rápida sustitución.

Revestimientos de cucharón: Hechos de goma o aleación de alto cromo. Los revestimientos de goma reducen el peso y el ruido, evitando la adhesión del mineral; los revestimientos de aleación de alto cromo (HRC60-65) se adaptan a la carga de servicio pesado de mineral abrasivo.

5. Características principales del material de las piezas de desgaste para minería

El rendimiento de las piezas de desgaste para minería depende en gran medida de la selección de su material, con cada material adaptado a condiciones de desgaste específicas:

Acero de alto manganeso: Excelente tenacidad al impacto y capacidad de endurecimiento por trabajo, ideal para escenarios de alto impacto y abrasión baja a media (placas de mandíbula, cabezas de martillo).

Aleación de alto cromo: Resistencia a la abrasión superior (HRC60-68) y buena resistencia a la corrosión, adecuada para escenarios de alta abrasión y bajo impacto (revestimientos de cono, revestimientos de molino).

Acero de aleación (AR400/AR500): Dureza y tenacidad equilibradas, buena soldabilidad, adecuado para escenarios de desgaste mixto (abrasión + impacto) (barras de golpe, cortadores laterales).

Materiales compuestos/bimetálicos: Combinan la resistencia al desgaste de la aleación de alto cromo y la tenacidad del acero al carbono, rentables para escenarios de desgaste complejos (revestimientos compuestos, dientes de cucharón bimetálicos).

6. Criterios clave de selección para piezas de desgaste para minería

La selección de las piezas de desgaste para minería correctas requiere que se adapten sus características a sus condiciones mineras específicas:

Características del mineral: Mineral duro y abrasivo (granito, mineral de hierro) → piezas de aleación de alto cromo o compuestas; mineral de dureza media → piezas de acero de alto manganeso.

Tipo de equipo: Trituradoras → placas de mandíbula/revestimientos de cono; molinos → revestimientos de molino/bolas de molienda; transportadores → rodillos/revestimientos de canaletas; excavadoras → dientes de cucharón/cortadores laterales.

Tipo de desgaste: Alto impacto → acero de alto manganeso; alta abrasión → aleación de alto cromo; desgaste mixto → acero de aleación o piezas bimetálicas.

Rentabilidad: Operación de alto presupuesto y a largo plazo → aleación de alto cromo; sensible a los costos, servicio mediano → compuesto o acero de alto manganeso.

7. Consejos de mantenimiento para prolongar la vida útil de las piezas de desgaste para minería

El mantenimiento adecuado puede prolongar significativamente la vida útil de las piezas de desgaste para minería:

Inspección regular: Verifique el estado de desgaste semanalmente; reemplace las piezas cuando el desgaste exceda el 30% para evitar daños secundarios a los cuerpos del equipo.

Alimentación uniforme: Asegúrese de un tamaño de partícula de mineral y una cantidad de alimentación constantes para evitar el desgaste desigual de las piezas.

Lubricación y limpieza: Lubrique las piezas de desgaste en movimiento (rodillos) regularmente; limpie los residuos de mineral y las sustancias corrosivas para evitar la oxidación y la adhesión.

Instalación correcta: Siga las pautas del fabricante para la instalación para garantizar un ajuste preciso, evitando piezas sueltas que causan un desgaste anormal.

Por qué las piezas de desgaste para minería a medida son importantes para su operación

Las piezas de desgaste para minería no son de talla única. Las piezas mal emparejadas conducirán a reemplazos frecuentes, altos costos de tiempo de inactividad y una menor eficiencia de producción. Las piezas de desgaste a medida, diseñadas para su equipo específico y condiciones mineras, garantizan una protección óptima, un rendimiento estable y el máximo retorno de la inversión.

¿Necesita ayuda para seleccionar las piezas de desgaste para minería adecuadas para su trituradora, molino, excavadora o transportador? ¡Comparta el modelo de su equipo y las características del mineral para obtener una recomendación personalizada gratuita!

Ver más

Diferentes Tipos de Revestimientos de Molino de Cemento: Características Principales y Guía de Aplicación

2026-01-06

.gtr-container-cml123 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden;

}

.gtr-container-cml123 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 25px;

margin-bottom: 15px;

color: #2c3e50;

text-align: left;

}

.gtr-container-cml123 p {

font-size: 14px;

margin-bottom: 15px;

text-align: left !important;

}

.gtr-container-cml123 ul {

list-style: none !important;

padding-left: 0;

margin-bottom: 15px;

}

.gtr-container-cml123 ul li {

position: relative;

padding-left: 1.5em;

margin-bottom: 8px;

font-size: 14px;

text-align: left;

list-style: none !important;

}

.gtr-container-cml123 ul li p {

margin-bottom: 0;

list-style: none !important;

}

.gtr-container-cml123 ul li::before {

content: "•" !important;

color: #007bff;

font-size: 1.2em;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

@media (min-width: 768px) {

.gtr-container-cml123 {

padding: 25px;

}

.gtr-container-cml123 .gtr-section-title {

margin-top: 35px;

margin-bottom: 20px;

}

.gtr-container-cml123 p {

margin-bottom: 18px;

}

.gtr-container-cml123 ul li {

margin-bottom: 10px;

}

}

Los revestimientos de la camisa del molino de cemento son componentes críticos que protegen el cilindro del molino, mejoran la eficiencia de la molienda y prolongan la vida útil del equipo. Dado que la producción de cemento implica la molienda de materiales duros y abrasivos (clinker, yeso, piedra caliza), se diseñan diferentes tipos de revestimientos de camisa con características adaptadas para que coincidan con los diversos tipos de molinos y los requisitos de molienda.

Comprender las características principales de cada tipo de revestimiento de camisa de molino de cemento le ayuda a seleccionar la solución adecuada para optimizar el rendimiento de la molienda, reducir las pérdidas por desgaste y disminuir los costos operativos.

1. Revestimientos de camisa de molino de cemento de acero de alto manganeso

Los revestimientos de acero de alto manganeso son tradicionales y se utilizan ampliamente en los molinos de cemento, favorecidos por su excelente tenacidad al impacto y propiedades de endurecimiento por trabajo.

Material principal: Acero de alto manganeso (contenido de Mn 11%-14%), bajo contenido de carbono (0.9%-1.2%) para una tenacidad superior.

Características clave: Dureza inicial HB200-250; la dureza superficial aumenta a HB500+ después del endurecimiento por trabajo bajo el impacto de los medios de molienda; tenacidad al impacto ≥200J/cm².

Aspectos destacados del rendimiento: Resiste fuertes impactos de bolas de acero y materiales duros; autoafilado durante el funcionamiento; fácil de procesar e instalar.

Aplicaciones típicas: Molinos de bolas para la molienda de clinker de cemento (molienda primaria/secundaria); adecuados para plantas de cemento a gran escala con escenarios de molienda de alto impacto.

2. Revestimientos de camisa de molino de cemento de aleación de alto cromo

Los revestimientos de aleación de alto cromo son opciones premium diseñadas para escenarios de molienda de cemento de alta abrasión, priorizando la resistencia al desgaste.

Material principal: Hierro fundido de alto cromo (contenido de Cr 15%-28%), combinado con carbono, molibdeno y níquel para formar carburos duros M7C3.

Características clave: Dureza superficial HRC60-68, de 3 a 5 veces más resistente al desgaste que el acero de alto manganeso; baja tasa de desgaste (≤0.4 kg/t de clinker); buena resistencia a la corrosión de la lechada de cemento.

Aspectos destacados del rendimiento: Mantiene la integridad estructural en la molienda abrasiva a largo plazo; reduce la frecuencia de reemplazo de los revestimientos; mejora la eficiencia de la molienda en un 10%-15% a través del diseño de superficie lisa.

Aplicaciones típicas: Molinos de cemento verticales, molinos tubulares para la molienda fina de clinker; adecuados para plantas de cemento con materias primas de alta abrasión.

3. Revestimientos de camisa de molino de cemento de capa compuesta

Los revestimientos de capa compuesta combinan las ventajas de la alta resistencia al desgaste y la tenacidad, a través de la tecnología compuesta bimetálica, ofreciendo una protección rentable.

Estructura principal: Capa de desgaste (aleación de alto cromo, espesor 15-30 mm) + capa base (acero al carbono/acero aleado), resistencia de unión ≥300 MPa.

Características clave: Dureza de la capa de desgaste HRC62-66 (resistencia a la abrasión); resistencia a la tracción de la capa base ≥600 MPa (tenacidad, antideformación); menor costo que los revestimientos de alto cromo completos.

Aspectos destacados del rendimiento: Evita la fractura frágil (común en los revestimientos de alto cromo completos) y el desgaste rápido (común en los revestimientos de acero al manganeso); rendimiento y costo equilibrados.

Aplicaciones típicas: Molinos de bolas de cemento de tamaño mediano, molinos semiautógenos (SAG) para la molienda de materias primas de cemento; adecuados para plantas que buscan una relación costo-rendimiento.

4. Revestimientos de camisa de molino de cemento de goma

Los revestimientos de goma están especializados para escenarios de molienda de cemento de baja abrasión y ahorro de energía, centrándose en la reducción de ruido y la mejora de la eficiencia de la molienda.

Estructura principal: Placa de respaldo de metal + capa de goma (caucho natural/NBR, espesor 20-50 mm), con ranuras antideslizantes y fijación atornillada.

Características clave: Baja dureza (Shore A 65-80); excelente absorción de impactos, reduciendo el ruido en 15-25 dB; peso ligero (30% más ligero que los revestimientos de acero), ahorrando consumo de energía.

Aspectos destacados del rendimiento: Evita la adhesión de los medios de molienda; reduce el desgaste del cilindro del molino; fácil de reemplazar y mantener.

Aplicaciones típicas: Molinos de bolas de cemento para la molienda fina de yeso y materiales mixtos; plantas de cemento a pequeña escala o sistemas de molienda auxiliares.

5. Revestimientos de camisa de molino de cemento tipo ola/clasificación

Los revestimientos tipo ola o clasificación son tipos estructurales específicos, diseñados para optimizar el movimiento de los medios de molienda y la clasificación de materiales.

Material principal: Generalmente acero de alto manganeso o aleación compuesta (adaptado a las condiciones de desgaste), con una estructura superficial en forma de ola o ranurada.

Características clave: El diseño de ola/ranura mejora la altura de elevación de los medios de molienda y el impacto en cascada; promueve la clasificación de materiales, reduciendo la sobremolienda.

Aspectos destacados del rendimiento: Mejora la eficiencia de la molienda en un 15%-20%; reduce el consumo de energía por tonelada de cemento; desgaste uniforme de los medios de molienda y el revestimiento.

Aplicaciones típicas: Molinos de bolas de cemento a gran escala (primera/segunda仓); adecuados para sistemas de molienda de cemento de proceso completo.

6. Criterios clave de selección para los revestimientos de camisa de molino de cemento

La selección del tipo de revestimiento de camisa de molino de cemento adecuado requiere que se adapten sus características a sus condiciones de molienda específicas:

Abrasividad del material: Alta abrasión (clinker) → aleación de alto cromo/capa compuesta; baja abrasión (yeso) → revestimientos de goma.

Tipo de molino: Molino de bolas → acero de alto manganeso/tipo ola; molino vertical → aleación de alto cromo; molino SAG → capa compuesta.

Requisitos de molienda: Ahorro de energía y reducción de ruido → revestimientos de goma; alta eficiencia y clasificación → revestimientos de ola/clasificación.

Presupuesto de costos: Presupuesto alto → aleación de alto cromo; sensible a los costos → capa compuesta/acero de alto manganeso.

7. Consejos de mantenimiento para prolongar la vida útil del revestimiento

El mantenimiento adecuado mejora el rendimiento y la vida útil de los revestimientos de la camisa del molino de cemento:

Inspección regular: Verifique la estanqueidad y el estado de desgaste del revestimiento semanalmente; reemplace los pernos sueltos o los revestimientos desgastados de inmediato.

Alimentación uniforme: Asegúrese de que el tamaño de partícula del material y la cantidad de alimentación sean consistentes para evitar el desgaste desigual del revestimiento.

Gestión de los medios de molienda: Seleccione el tamaño de bola de acero y la tasa de llenado adecuados para reducir el impacto innecesario en los revestimientos.

Mantenimiento de limpieza: Retire los residuos de material y la lechada de cemento de las superficies del revestimiento con regularidad para evitar la corrosión y la adhesión.

Por qué los revestimientos de camisa de molino de cemento a medida son importantes para su operación

Los diferentes tipos de revestimientos de camisa de molino de cemento tienen ventajas de características únicas, y los revestimientos no coincidentes conducirán a reemplazos frecuentes, baja eficiencia de molienda y altos costos operativos.

Invertir en revestimientos de camisa a medida garantiza una protección óptima del cilindro del molino, mejora la eficiencia de la molienda de cemento y maximiza el retorno de la inversión de su equipo de producción de cemento.

¿Necesita ayuda para seleccionar el tipo de revestimiento de camisa de molino de cemento adecuado para su modelo de molino (por ejemplo, molino de bolas, molino vertical) o material de molienda? ¡Comparta sus requisitos para obtener una recomendación personalizada gratuita!

Ver más

Placa de desgaste de acero de aleación AR500: características básicas para la protección industrial de alto impacto

2026-01-04

.gtr-container-x7y2z9 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

box-sizing: border-box;

}

.gtr-container-x7y2z9 p {

margin-bottom: 1em;

text-align: left !important;

font-size: 14px;

}

.gtr-container-x7y2z9 .gtr-heading-2 {

font-size: 18px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 1em;

color: #0056b3;

}

.gtr-container-x7y2z9 ul {

list-style: none !important;

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-x7y2z9 ul li {

position: relative !important;

padding-left: 20px !important;

margin-bottom: 0.5em !important;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container-x7y2z9 ul li::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #0056b3;

font-size: 1.2em;

line-height: 1.6;

}

@media (min-width: 768px) {

.gtr-container-x7y2z9 {

max-width: 960px;

margin: 0 auto;

padding: 24px;

}

}

La placa de desgaste de aleación de acero AR500 es una solución de protección de primera calidad diseñada para entornos industriales donde la abrasión, el impacto y las cargas pesadas son desafíos constantes.Como acero de aleación de alta resistencia, supera a las placas de desgaste ordinarias con sus propiedades personalizadas, lo que la convierte en la mejor opción para la protección de equipos críticos.

Comprender las características clave de la placa de desgaste de aleación de acero AR500 le ayuda a tomar decisiones informadas, extender la vida útil del equipo, reducir el tiempo de inactividad y reducir los costos operativos a largo plazo.

1Resistencia al desgaste superior con dureza estandarizada

La resistencia al desgaste es el rasgo definitorio de la placa de desgaste de acero de aleación AR500, enraizada en su composición precisa de aleación y proceso de tratamiento térmico.

Composición de la aleación: hecha de acero de aleación baja en carbono con adiciones controladas de manganeso, cromo y molibdeno, mejorando la resistencia al desgaste y la dureza.

Dureza estandarizada: Dureza mínima de Brinell (HBW) de 477-534 (equivalente a HRC 48-52), lo que garantiza una protección contra el desgaste constante en toda la superficie de la placa.

Baja tasa de desgaste: reduce significativamente la pérdida de material en escenarios de alta abrasión (por ejemplo, procesamiento de mineral, transporte de material), 3-4 veces más resistente al desgaste que las placas de acero A36.

2. Excelente resistencia al impacto para escenarios de trabajo pesado

A diferencia de los materiales resistentes al desgaste quebradizo, la placa de desgaste de aleación de acero AR500 equilibra la alta dureza con una resistencia excepcional al impacto, adaptándose a operaciones industriales de alto impacto.

Tratamiento térmico avanzado: se somete a un proceso de calentamiento y templado (Q&T), optimizando la microestructura para evitar defectos "duros pero frágiles".

Rendimiento de impacto fiable: resistencia a los impactos de la muesca Charpy V ≥ 27 J a temperatura ambiente, capaz de soportar los impactos de alta frecuencia de materiales grandes sin agrietarse ni astillarse.

Durabilidad estructural: mantiene la integridad en aplicaciones de trabajo pesado como revestimientos de trituradoras, camas de camiones dump y equipos de mezcla de hormigón, resistiendo la deformación bajo cargas pesadas.

3Alta resistencia para la protección de carga

La placa de desgaste de aleación de acero AR500 cuenta con una resistencia a la tracción y al rendimiento impresionantes, lo que la hace adecuada tanto para la protección contra el desgaste como para aplicaciones de carga.

Resistencia mecánica: resistencia a la tracción ≥ 150 ksi (1034 MPa), resistencia al rendimiento ≥ 130 ksi (896 MPa), proporcionando un soporte robusto para los componentes de equipos pesados.

Ventaja de doble función: combina la protección contra el desgaste con la resistencia estructural, eliminando la necesidad de componentes de protección y soporte separados en muchas aplicaciones.

Rendimiento estable: mantiene la resistencia en funcionamiento continuo, evitando fallas prematuras incluso en procesos industriales de alta carga y ciclo.

4Buena capacidad de soldadura y procesamiento para una fácil instalación

La placa de desgaste de aleación de acero AR500 está diseñada teniendo en cuenta la instalación práctica, ofreciendo una buena soldabilidad y procesable a pesar de su alta dureza.

Propiedades de soldadura: Compatible con los métodos de soldadura estándar (MIG, TIG, soldadura por arco de metal blindado) cuando se utilizan electrodos adecuados con bajo contenido de hidrógeno, garantizando soldaduras fuertes y duraderas.

Procesamiento flexible: puede cortarse (plasma, oxicombustible, chorro de agua), perforarse y formarse en formas personalizadas, adaptándose a las diversas dimensiones del equipo y los requisitos de instalación.

Fácil instalación: No se requiere equipo especializado ni procedimientos complejos, lo que reduce el tiempo de instalación y los costos de mano de obra para aplicaciones in situ.

5- Adaptabilidad al medio ambiente

La placa de desgaste de aleación de acero AR500 tiene un rendimiento confiable en una amplia gama de entornos industriales, con resistencia inherente a los factores de estrés ambientales comunes.

Resistencia a la corrosión: Resistencia natural a la corrosión atmosférica y a una leve exposición química; se pueden aplicar recubrimientos adicionales (por ejemplo, pintura, galvanizado) para entornos corrosivos severos.

Estabilidad a temperatura: mantiene el rendimiento a temperaturas que van desde -40°F (-40°C) hasta 400°F (204°C), adecuado para operaciones industriales tanto en interiores como en exteriores.

Durabilidad en todos los climas: Resiste la humedad, la lluvia y las fluctuaciones de temperatura, lo que garantiza una protección constante en aplicaciones al aire libre como sitios de construcción y operaciones mineras.

6. Larga vida útil y rentabilidad

La combinación de resistencia al desgaste superior, resistencia al impacto y resistencia se traduce en una vida útil excepcional y ahorros de costos a largo plazo para las operaciones industriales.

Vida útil prolongada: dura de 2 a 5 veces más que las placas de acero ordinarias en aplicaciones de alto desgaste, lo que reduce la frecuencia de los reemplazos y el tiempo de inactividad asociado.

Reducción de los costos operativos: Minimiza la mano de obra de mantenimiento, la reparación de equipos y los costos de interrupción de la producción, reduciendo el costo total de propiedad con el tiempo.

Valor para la inversión: A pesar de un mayor costo inicial en comparación con las placas de acero estándar, la vida útil prolongada y el rendimiento confiable hacen de AR500 una opción rentable para aplicaciones de alta demanda.

Por qué la placa de desgaste de acero de aleación AR500 es la opción correcta para su operación

La combinación equilibrada de la placa de desgaste de acero de aleación AR500 de resistencia al desgaste, resistencia al impacto, resistencia y capacidad de procesamiento aborda directamente los principales puntos débiles de la protección de equipos industriales.

Ya sea que trabaje en minería, construcción, gestión de residuos, agricultura o manejo de materiales, AR500 proporciona una protección fiable y duradera para equipos críticos como trituradoras, transportadores,Camas para camiones, y paracaídas.

¿Necesita ayuda para seleccionar el espesor adecuado o tamaño personalizado de placa de desgaste de acero aleación AR500 para su equipo específico y condiciones de trabajo?!

Ver más