Fundición de aleación de aluminio: Diseño ligero de alta precisión mejora la eficiencia operativa del equipo en un 18%

2026-01-23

.gtr-container-x7y2z {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 20px;

max-width: 1200px;

margin: 0 auto;

box-sizing: border-box;

}

.gtr-container-x7y2z * {

box-sizing: border-box;

}

.gtr-container-x7y2z p {

margin-bottom: 1em;

text-align: left !important;

font-size: 14px;

}

.gtr-container-x7y2z strong {

font-weight: bold;

}

.gtr-container-x7y2z .gtr-heading-2 {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* Industrial blue accent */

text-align: left;

}

.gtr-container-x7y2z .gtr-heading-3 {

font-size: 16px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.8em;

color: #0056b3; /* Industrial blue accent */

text-align: left;

}

.gtr-container-x7y2z dl {

margin-bottom: 2em;

}

.gtr-container-x7y2z dt {

font-weight: bold;

margin-top: 0.8em;

margin-bottom: 0.2em;

color: #555;

font-size: 14px;

}

.gtr-container-x7y2z dd {

margin-left: 0;

margin-bottom: 0.5em;

font-size: 14px;

}

.gtr-container-x7y2z ul {

list-style: none !important;

padding-left: 20px;

margin-bottom: 1em;

}

.gtr-container-x7y2z ul li {

position: relative;

padding-left: 1.5em;

margin-bottom: 0.5em;

font-size: 14px;

list-style: none !important;

}

.gtr-container-x7y2z ul li::before {

content: "•" !important;

color: #007bff; /* Accent color for bullets */

position: absolute !important;

left: 0 !important;

font-size: 1.2em;

line-height: 1;

}

.gtr-container-x7y2z ol {

list-style: none !important;

padding-left: 25px;

margin-bottom: 1em;

counter-reset: list-item;

}

.gtr-container-x7y2z ol li {

position: relative;

padding-left: 2em;

margin-bottom: 0.5em;

font-size: 14px;

counter-increment: none;

list-style: none !important;

}

.gtr-container-x7y2z ol li::before {

content: counter(list-item) "." !important;

color: #007bff; /* Accent color for numbers */

position: absolute !important;

left: 0 !important;

font-weight: bold;

width: 1.5em;

text-align: right;

}

.gtr-container-x7y2z .gtr-table-wrapper {

overflow-x: auto;

margin-bottom: 2em;

}

.gtr-container-x7y2z table {

width: 100%;

border-collapse: collapse !important;

margin-bottom: 1em;

min-width: 700px; /* Ensure horizontal scroll on small screens */

}

.gtr-container-x7y2z th,

.gtr-container-x7y2z td {

border: 1px solid #ccc !important;

padding: 10px 12px !important;

text-align: left !important;

vertical-align: top !important;

font-size: 14px;

word-break: normal; /* Prevent breaking words */

overflow-wrap: normal; /* Prevent breaking words */

}

.gtr-container-x7y2z th {

background-color: #f0f0f0;

font-weight: bold;

color: #333;

}

.gtr-container-x7y2z tbody tr:nth-child(even) {

background-color: #f9f9f9;

}

.gtr-container-x7y2z .gtr-faq-question {

font-size: 16px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.5em;

color: #333;

text-align: left;

}

.gtr-container-x7y2z .gtr-faq-answer {

margin-bottom: 1em;

font-size: 14px;

text-align: left;

}

.gtr-container-x7y2z .gtr-image-placeholder {

font-style: italic;

color: #666;

margin-bottom: 1em;

text-align: center;

padding: 10px;

border: 1px dashed #ccc;

background-color: #fcfcfc;

}

/* PC layout */

@media (min-width: 768px) {

.gtr-container-x7y2z {

padding: 30px;

}

.gtr-container-x7y2z dl {

display: grid;

grid-template-columns: 180px 1fr; /* Adjust as needed for key-value pairs */

gap: 0.5em 1em;

}

.gtr-container-x7y2z dt {

grid-column: 1;

text-align: right;

margin-top: 0;

margin-bottom: 0;

}

.gtr-container-x7y2z dd {

grid-column: 2;

margin-top: 0;

margin-bottom: 0;

}

.gtr-container-x7y2z ul,

.gtr-container-x7y2z ol {

padding-left: 30px;

}

.gtr-container-x7y2z ul li {

padding-left: 2em;

}

.gtr-container-x7y2z ul li::before {

left: 0.5em !important;

}

.gtr-container-x7y2z ol li {

padding-left: 2.5em;

}

.gtr-container-x7y2z ol li::before {

left: 0.5em !important;

}

.gtr-container-x7y2z table {

min-width: auto; /* Allow table to shrink on larger screens */

}

}

Producto

Fundición de aleación de aluminio de alta resistencia, resistencia a la corrosión y peso ligero

MOQ

1 pieza

Modelo NO

Personalizado

Tamaño

Según el Dibujo

Tolerancia de mecanizado

+/-0.01mm

Aplicación

Maquinaria Industrial, Automotriz, Aeroespacial, Uso de Equipos Eléctricos

Material

Aleación Al-Si (A356, A380), Aleación Al-Mg (5083), Aleación Al-Cu (2024), Aleaciones de Aluminio Personalizadas

Tratamiento de Superficie

Anodizado, Recubrimiento en Polvo, Granallado, Recubrimiento de Conversión Química

Proceso de Fabricación

Fundición en Arena, Fundición a Presión, Fundición por Gravedad, Fundición de Precisión a la Cera Perdida

Planta

Tenemos Nuestra Propia Fábrica

Servicio Postventa

Soporte en 24h

Garantía

Ofrecida (12 Meses en Condiciones Normales de Trabajo)

Certificación

CE, ISO 9001:2015, IATF 16949 (Grado Automotriz)

Estándar

ASTM, AMS, GB, JIS

Inspección

Pruebas de Rayos X, UT (Pruebas Ultrasónicas), Prueba de Tracción, Prueba de Dureza, Inspección Dimensional

Aplicación

Utilizado en piezas automotrices, componentes aeroespaciales, carcasas eléctricas, equipos marinos, maquinaria de construcción, etc.

Color

Por Pedido (Anodizado: Plata, Negro, Oro; Recubrimiento en Polvo: Colores Personalizados)

Tiempo de Entrega

7 - 35 días / negociable

Paquete de Transporte

Estructura de Acero, Cajas de Madera con Espuma Anticolisión

Ventaja

Rica Experiencia en Fundición, Procesamiento de Alta Precisión, Soluciones Personalizadas, Equipo Profesional

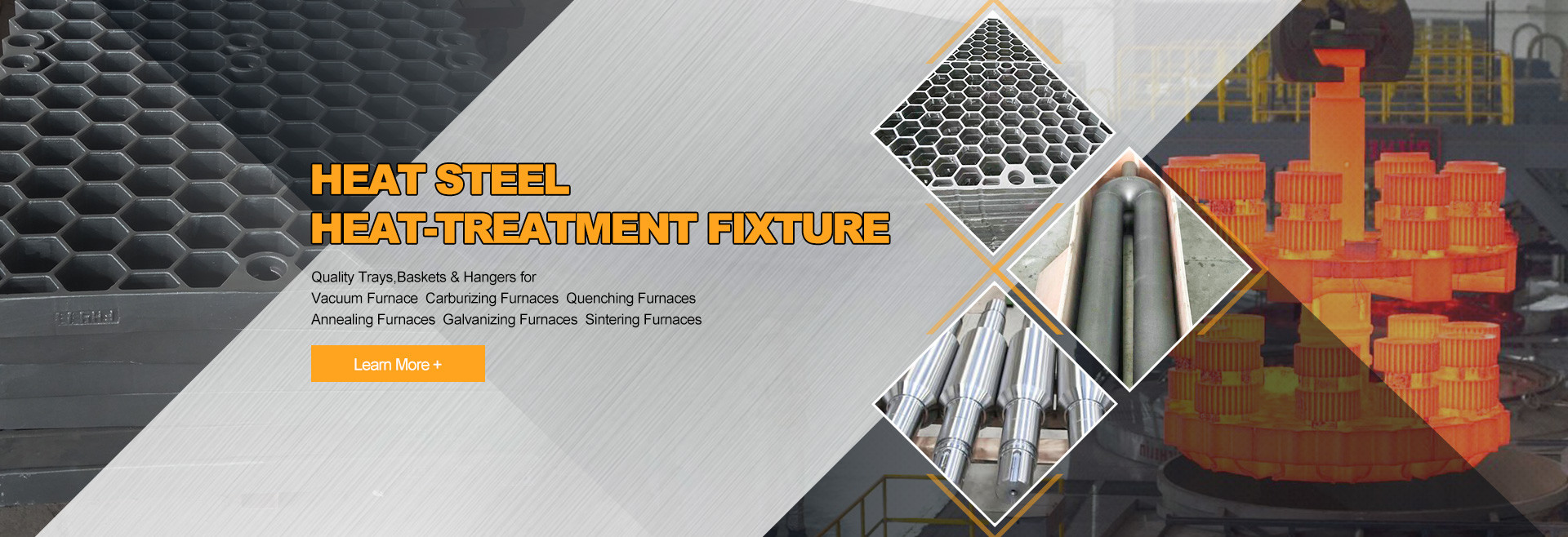

Nuestras Fotos Fundiciones de Aleación de Aluminio:

(Marcador de posición de imagen: Producto terminado de fundición de aleación de aluminio de alta precisión; Superficie de fundición de aluminio anodizado; Proceso de fabricación de fundición de aluminio; Inspección de rayos X de fundiciones de aluminio)

Composición de las Fundiciones de Aleación de Aluminio A356:

Contenido de Si 6.5%-7.5%, Contenido de Mg 0.25%-0.45%, Fe ≤0.20%, Cu ≤0.10%, Mn ≤0.10%, Zn ≤0.10%, Ti ≤0.20%, Al balance. Es una aleación de aluminio tratable térmicamente con una estructura dendrítica fina.

Características:

Ligero y de Alta Resistencia: Densidad de solo 2.68 g/cm³, 35% más ligero que las fundiciones de acero, mientras que el tratamiento térmico (T6) puede mejorar la resistencia a la tracción a ≥310MPa, equilibrando la reducción de peso y la estabilidad estructural.

Excelente Resistencia a la Corrosión: La densa película de óxido formada en la superficie y la composición de la aleación la hacen resistente a la corrosión atmosférica, de agua dulce y química suave, adecuada para entornos exteriores y marinos.

Buena Colabilidad y Maquinabilidad: Bajo punto de fusión, buena fluidez, fácil de formar formas complejas (piezas de paredes delgadas, estructuras intrincadas); el rendimiento de mecanizado posterior a la fundición es excelente, lo que garantiza una alta precisión.

Conductividad Térmica Superior: Conductividad térmica de hasta 150W/(m·K), 4-5 veces la del acero, ideal para componentes de disipación de calor como piezas de motor y carcasas eléctricas.

Limitaciones:

Menor resistencia a altas temperaturas: Por encima de 200℃, las propiedades mecánicas disminuyen significativamente, no es adecuado para condiciones de trabajo a altas temperaturas a largo plazo.

Poca resistencia al desgaste en comparación con el acero: Necesita tratamiento superficial (anodizado duro) para piezas propensas al desgaste.

Mayor costo que el hierro fundido ordinario, pero rentable considerando la reducción de peso y la resistencia a la corrosión.

Escenarios Aplicables:

Soportes de motor automotrices, cubos de rueda, culatas; componentes ligeros aeroespaciales; carcasas de equipos eléctricos, disipadores de calor; hardware marino, accesorios de barcos; piezas estructurales ligeras de maquinaria de construcción.

Composición Química Nominal Estándar (%)

Estándar/Grado de Aleación

Si

Mg

Cu

Fe ≤

Mn ≤

Zn ≤

Ti ≤

Al

A356.0 (ASTM B26)

6.5-7.5

0.25-0.45

≤0.10

0.20

0.10

0.10

0.20

Balance

A380.0 (ASTM B26)

7.5-9.5

0.10-0.30

3.0-4.0

1.30

0.50

3.0-4.0

0.20

Balance

5083 (ASTM B108)

≤0.40

4.0-4.9

≤0.10

0.40

0.40-1.0

≤0.25

0.15

Balance

2024 (ASTM B26)

≤0.50

1.2-1.8

3.8-4.9

0.50

0.30-0.9

≤0.25

0.15

Balance

ZL101 (GB/T 1173)

6.0-8.0

0.20-0.40

≤0.10

0.50

≤0.50

≤0.30

≤0.20

Balance

Preguntas Frecuentes (FAQ)

P: ¿Pueden fabricar productos personalizados?

R: Sí, podemos. Podemos producir fundiciones de aleación de aluminio tanto estándar como especiales. Nuestro equipo puede fabricarlas de acuerdo con sus dibujos, muestras y requisitos de rendimiento específicos.

P: ¿Proporcionan muestras gratuitas?

R: Sí, generalmente proporcionamos muestras gratuitas para pruebas bajo la condición de que el cliente pague el flete.

P: ¿Cuál es la garantía de nuestros productos?

R: Si ocurre algún problema de calidad de nuestra parte en este período, asumiremos el costo de envío y el reemplazo.

P: ¿Se pueden personalizar los productos según nuestras necesidades, como poner nuestro logotipo?

R: Seguramente nuestros productos se pueden personalizar según sus necesidades. También está disponible poner su logotipo.

P: ¿Qué información necesitamos proporcionarles para confirmar el pedido de nuestras piezas?

R: Proporcione sus dibujos o especificaciones detalladas para que nuestro personal técnico pueda hacer el dibujo.

P: ¿Prueban todos sus productos antes de la entrega?

R: Sí, tenemos una prueba del 100% antes de la entrega.

P: ¿Transporte?

R: Transportado por DHL, UPS, EMS, Fedex, flete aéreo, flete marítimo.

P: ¿Apoyan el envío directo?

R: Sí, su envío directo está disponible.

P: ¿Qué tipo de materiales se utilizan para los productos?

R: Suministramos todo tipo de fundiciones de aleación de aluminio, incluyendo aleación Al-Si, aleación Al-Mg, aleación Al-Cu, aleación Al-Zn, etc., para satisfacer los diferentes requisitos de las condiciones de trabajo.

P: ¿Qué tipo de productos ofrecen?

R: Producimos principalmente varias fundiciones de aleación de aluminio, como piezas automotrices, componentes aeroespaciales, carcasas eléctricas, accesorios marinos, piezas estructurales de maquinaria, etc.

20 años de experiencia en operaciones de fundición.

Comunicación técnica y comercial amigable y de alta eficiencia.

Prácticas de exportación profesionales: Exportado a +60 países extranjeros.

[everest_form id="249"]

[carousel_slide id='765']

Ver más

Diferentes tipos de placas de desgaste de carburo: características básicas y guía de aplicación

2026-01-16

/* Unique root class for encapsulation */

.gtr-container-x7y2z9 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px; /* Mobile-first padding */

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden; /* Prevent horizontal scroll from padding */

}

/* General paragraph styling */

.gtr-container-x7y2z9 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important; /* Enforce left alignment */

word-break: normal; /* Prevent breaking words unnaturally */

overflow-wrap: normal;

}

/* Section title styling (replaces h2) */

.gtr-container-x7y2z9 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* A professional blue for titles */

text-align: left;

}

/* Unordered list styling */

.gtr-container-x7y2z9 ul {

list-style: none !important; /* Remove default list style */

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-x7y2z9 ul li {

position: relative;

padding-left: 1.5em; /* Space for custom bullet */

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important; /* Enforce left alignment */

list-style: none !important;

}

/* Custom bullet for unordered lists */

.gtr-container-x7y2z9 ul li::before {

content: "•" !important; /* Custom bullet character */

color: #0056b3; /* Bullet color */

font-size: 1.2em;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

/* Responsive adjustments for PC screens */

@media (min-width: 768px) {

.gtr-container-x7y2z9 {

padding: 32px; /* More padding on larger screens */

max-width: 960px; /* Max width for content on PC */

margin: 0 auto; /* Center the component */

}

.gtr-container-x7y2z9 p {

margin-bottom: 1.2em;

}

.gtr-container-x7y2z9 .gtr-section-title {

font-size: 20px; /* Slightly larger titles on PC */

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-x7y2z9 ul li {

margin-bottom: 0.6em;

}

}

Las placas de desgaste de carburo son componentes resistentes al desgaste de alto rendimiento diseñados para entornos de abrasión extrema.ofrecen una resistencia al desgaste excepcionalLas placas de desgaste de carburo, ampliamente utilizadas en la minería, la metalurgia, la producción de cemento y el manejo de materiales, amplían la vida útil de los equipos.reducir el tiempo de inactividad de mantenimientoLos diferentes tipos de placas de desgaste de carburo varían en material de carburo, composición de la matriz y proceso de fabricación, cada uno adaptado a condiciones de desgaste extremas específicas.

Comprender las características básicas de cada tipo de placa de desgaste de carburo le ayuda a seleccionar la solución óptima para su aplicación única,garantizar la máxima durabilidad y rentabilidad en ambientes de trabajo adversos.

1. Placas de desgaste de carburo de tungsteno (WC)

Las placas de desgaste de carburo de tungsteno son las placas de desgaste de carburo más comunes y de alto rendimiento, conocidas por su extrema dureza y resistencia al desgaste.Consisten en partículas de carburo de tungsteno (WC) incrustadas en una matriz de cobalto (Co) o níquel (Ni).

Composición del núcleo: carburo de tungsteno (WC: 70%-95%), metal de unión (Co: 5%-30% o Ni: 5%-30%); trazas de cromo (Cr) o titanio (Ti) para una mayor resistencia a la corrosión.

Características principales: dureza de hasta HRC70-85 (dependiendo del contenido de WC); resistencia al desgaste 5-10 veces superior a la del acero de alto cromo; resistencia a la compresión ≥ 4000MPa;buena resistencia al impacto (matriz de Co mejor que matriz de Ni).

Destaques de rendimiento: mantiene la resistencia al desgaste en escenarios de impacto bajo a medio y de alta abrasión; excelente resistencia al desgaste deslizante, la erosión y el desgaste de corte;un rendimiento estable a temperaturas de hasta 500°C.

Aplicaciones típicas: componentes de equipos de minería (convectores, cubiertas de pantallas, revestimientos de la trituradora); piezas de desgaste de la prensa de rodillos de la planta de cemento; tolvas de manipulación de materiales para materiales abrasivos (arena, grava),Las empresas de transformación de madera y de papel utilizan herramientas de corte.

Ventajas y desventajas: Ventajas: resistencia al desgaste extrema, larga vida útil; Desventajas: mayor costo que otros tipos de carburo, quebradizo bajo un fuerte impacto si el contenido de WC es demasiado alto.

2. Carburo de cromo (Cr3C2) Placas de desgaste

Las placas de desgaste de carburo de cromo están optimizadas para ambientes de desgaste a altas temperaturas y corrosivos.que ofrece un equilibrio de resistencia al desgaste, resistencia al calor y resistencia a la corrosión.

Composición del núcleo: carburo de cromo (Cr3C2: 40%-70%), matriz (acero al carbono, acero inoxidable o aleación Inconel); trazas de molibdeno (Mo) o tungsteno (W) para mejorar el rendimiento a altas temperaturas.

Características clave: dureza HRC60-75; resistencia a temperaturas de hasta 800-1000 °C (más alta que el carburo de tungsteno); excelente resistencia a la oxidación y la corrosión; buena soldabilidad (matriz de acero).

Principales características del rendimiento: resistencia al desgaste superior bajo abrasión a altas temperaturas; mantiene la integridad estructural en el ciclo térmico; resistente a los medios corrosivos (ácidos, álcalis, lodos minerales).

Aplicaciones típicas: revestimientos de hornos de sinterizado a alta temperatura; equipos de manipulación de escorias de fábricas de acero; componentes de calderas de centrales térmicas; piezas de desgaste resistentes a la corrosión de la industria química;equipos de incineración de residuos.

Ventajas y desventajas: Ventajas: excelente resistencia a altas temperaturas y corrosión, soldable; Desventajas: menor resistencia al desgaste a temperatura ambiente que el carburo de tungsteno, mayor costo que las placas de desgaste de acero.

3. Placas de desgaste de carburo de titanio (TiC)

Las placas de desgaste de carburo de titanio se especializan para escenarios de desgaste de alta dureza y baja fricción. Combinan partículas de carburo de titanio con una matriz de níquel o cobalto,ofreciendo propiedades únicas para aplicaciones de desgaste de precisión y alta velocidad.

Composición del núcleo: carburo de titanio (TiC: 60%-85%), metal aglutinante (Ni: 10%-30% o Co: 5%-20%); trazas de tántalo (Ta) o niobio (Nb) para una mayor dureza.

Características clave: dureza HRC75-80; alto punto de fusión (3140°C); bajo coeficiente de fricción (0,15-0,25); buena estabilidad química (resistente a la mayoría de los ácidos y álcalis).

Principales características del rendimiento: Resistencia excepcional al desgaste y al desgaste del adhesivo; mantiene la precisión en aplicaciones de deslizamiento de alta velocidad; rendimiento estable en ambientes de alto vacío o gas inerte.

Aplicaciones típicas: soportes de herramientas de mecanizado de precisión; piezas de desgaste de equipos de corte de alta velocidad; superficies de desgaste de componentes aeroespaciales; componentes de desgaste de precisión de la industria electrónica;Sillones de válvulas para motores de automóviles.

Ventajas y desventajas: Ventajas: Alta dureza, baja fricción, buena estabilidad química; Desventajas: Alto costo de producción, resistencia al impacto limitada, no adecuada para entornos de impacto pesado.

4. Placas de desgaste de carburo compuesto (mezcla de carburo múltiple)

Las placas de desgaste de carburo compuesto combinan dos o más tipos de carburo (por ejemplo, WC + Cr3C2, WC + TiC) con una matriz híbrida,adaptados a escenarios de desgaste complejos que requieren un rendimiento equilibrado en múltiples parámetros (desgaste, el calor, la corrosión, el impacto).

Composición del núcleo: carburo mixto (WC + Cr3C2 o WC + TiC: 65%-90%), matriz (aleación de Co-Ni o compuesto de acero y níquel); oligoelementos para optimizar el rendimiento.

Características clave: dureza personalizable (HRC65-82); resistencia a la temperatura ajustable (hasta 850 °C); resistencia al impacto y al desgaste equilibrados; resistencia a la corrosión a medida basada en mezcla de carburo.

Principales características del rendimiento: se adapta a condiciones de desgaste complejas (por ejemplo, alta temperatura + alta abrasión, impacto + corrosión); ajuste flexible del rendimiento para necesidades específicas de la aplicación;vida útil más larga que las placas de carburo único en entornos mixtos.

Aplicaciones típicas: entornos mineros complejos (minera abrasiva + corrosiva); salpicaderos para el manejo de materiales a altas temperaturas; piezas de desgaste de trituradoras de varias etapas;equipos de fabricación avanzados con desafíos de desgaste variados.

Ventajas y desventajas: Ventajas: rendimiento personalizable, adecuado para entornos complejos; Desventajas: mayor costo de desarrollo y producción, mayor tiempo de entrega para la personalización.

5Criterios clave de selección de las placas de desgaste de carburo

La selección de la placa de desgaste de carburo adecuada requiere que sus características coincidan con sus condiciones de funcionamiento específicas y requisitos de rendimiento:

Tipo e intensidad de desgaste: Alta abrasión, a temperatura ambiente → carburo de tungsteno; Abrasión a alta temperatura → carburo de cromo; Desgaste de alta velocidad → carburo de titanio;Desgaste mixto complejo → Carburo compuesto.

Temperatura de funcionamiento: temperatura ambiente hasta 500°C → carburo de tungsteno; 500-1000°C → carburo de cromo/carburo compuesto; por encima de 1000°C → carburo compuesto especial.

Condiciones ambientales: Corrosivos (ácidos/alcalinos) → Carburo de cromo/carburo de titanio; Carburo de titanio inerte/de alto vacío; Llorera húmeda/abrasiva → Carburo de tungsteno (matriz Co).

Carga de impacto: bajo a medio impacto → carburo de tungsteno/carburo de cromo; alto impacto → carburo compuesto (con matriz dura); precisión bajo impacto → carburo de titanio.

Costo y presupuesto: sensibles a los costes (alto volumen) → carburo de tungsteno (bajo contenido de WC); requerimiento de alto rendimiento → carburo de titanio/carburo compuesto; necesidad de alta temperatura → carburo de cromo.

6Consejos de mantenimiento para extender la vida útil de la placa de desgaste del carburo

El mantenimiento adecuado puede mejorar aún más el rendimiento y la vida útil de las placas de desgaste de carburo en ambientes adversos:

Evitar el impacto excesivo: para las placas de carburo de alta dureza (por ejemplo, carburo de tungsteno, carburo de titanio), evite el impacto pesado directo con materiales grandes y duros para evitar las astillas o grietas.

Carga uniforme: Asegurar la distribución uniforme del material y la alimentación para evitar el desgaste desigual y la concentración local de tensión.

Control de temperatura: Para aplicaciones de alta temperatura, evite cambios rápidos de temperatura para evitar el choque térmico y la separación de la matriz-carburo.

Inspección periódica: compruebe el espesor de las astillas, las grietas y el desgaste semanalmente.

Instalación adecuada: Asegúrese de un ajuste apretado y preciso durante la instalación para evitar el desgaste o el daño inducido por vibraciones.

Por qué las placas de desgaste de carburo a medida son importantes para su operación

Las placas de desgaste de carburo incompatibles conducen a reemplazos frecuentes, tiempo de inactividad del equipo y un aumento de los costos operativos.y condiciones ambientales, garantizan una resistencia óptima al desgaste, un rendimiento estable, y maximizar el retorno de la inversión de su equipo.

¿Necesita ayuda para seleccionar la placa de desgaste de carburo adecuada para su equipo de minería, fabricación o alta temperatura?Comparta sus condiciones de funcionamiento y requisitos de rendimiento para una recomendación personalizada gratuita!

Ver más

Diferentes tipos de procesos de fabricación de placas de desgaste: características y guía de aplicación

2026-01-15

.gtr-container_a1b2c3 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

max-width: 100%;

box-sizing: border-box;

}

.gtr-container_a1b2c3 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

}

.gtr-container_a1b2c3 .gtr-heading-2 {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3;

text-align: left;

}

.gtr-container_a1b2c3 ul {

list-style: none !important;

padding-left: 0;

margin-bottom: 1em;

}

.gtr-container_a1b2c3 ul li {

position: relative;

padding-left: 20px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container_a1b2c3 ul li::before {

content: "•" !important;

color: #0056b3;

font-size: 1.2em;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

.gtr-container_a1b2c3 .gtr-list-item-title {

font-weight: bold;

color: #333;

}

@media (min-width: 768px) {

.gtr-container_a1b2c3 {

padding: 24px;

max-width: 960px;

margin: 0 auto;

}

.gtr-container_a1b2c3 .gtr-heading-2 {

font-size: 20px;

}

}

Los procesos de fabricación de placas de desgaste desempeñan un papel decisivo en la determinación de las propiedades del material, la resistencia al desgaste y la vida útil de las placas de desgaste.Como componentes críticos para la protección de los equipos industrialesEn la actualidad, las placas de desgaste requieren técnicas de fabricación adaptadas para adaptarse a diversos escenarios de aplicación, desde la minería y la construcción hasta la producción de cemento y el manejo de materiales.Los diferentes métodos de fabricación de placas de desgaste varían en el control de la composición de la aleación, tratamiento térmico y tecnologías de formación, cada una con características únicas para satisfacer demandas de rendimiento específicas.

Comprender las características centrales de cada proceso de fabricación de placas de desgaste le ayuda a seleccionar la solución de producción óptima,asegurarse de que las placas de desgaste final se alineen con las condiciones de funcionamiento y los requisitos de durabilidad de su equipo.

1. fundición Fabricación de placas de desgaste

La fundición es un proceso de fabricación de placas de desgaste tradicional y ampliamente utilizado, ideal para producir placas de desgaste de gran tamaño y forma compleja.Consiste en verter una aleación fundida en un molde y enfriarla para formar la forma deseada, lo que permite un control flexible de la composición de la aleación.

Proceso básico:Preparación del molde (molde de arena, molde de inversión o molde permanente) → Fusión de aleación (acero con alto contenido de manganeso, aleación con alto contenido de cromo, etc.)) → Vertido → Refrigeración y solidificación → Desmoldado → Postprocesamiento (molido), tratamiento térmico).

Características clave:Adecuado para placas de desgaste grandes y gruesas ( espesor 20-200 mm); admite geometrías complejas (por ejemplo, revestimientos de trituradoras, revestimientos de molinos); permite un alto contenido de aleaciones (por ejemplo, de alto cromo,con alto contenido de manganeso) para mejorar la resistencia al desgaste.

Lo más destacado del rendimiento:Buena densidad de material e integridad estructural cuando se fundieron correctamente; rentable para la producción en masa de placas de desgaste de forma estándar; composición de aleación ajustable para adaptarse a condiciones de desgaste específicas.

Aplicaciones típicas:En el caso de las plantas de cemento, el valor de las importaciones procedentes de la República Federal de Alemania no debe exceder del 40% del precio franco fábrica del producto en cuestión.

Pros y contras:Ventajas: forma y tamaño flexibles, adecuados para grandes lotes; inconvenientes: ciclo de producción más largo, potencial de defectos internos (porosidad, contracción) sin un estricto control del proceso.

2. Fabricación de revestimientos de soldadura para placas de desgaste

La superposición de soldadura (revestimiento) es un proceso de fabricación compuesto que deposita una capa de aleación resistente al desgaste en una placa de acero base.Combina la resistencia al impacto de la placa base (acero suave o acero con alto contenido de manganeso) con la resistencia al desgaste superior de la capa de recubrimiento (aleación de alto contenido de cromo), carburo de tungsteno, etc.).

Proceso básico:Preparación de la placa base (limpieza, precalentamiento) → Superposición de soldadura (soldadura por arco sumergido, soldadura MIG/MAG o soldadura por plasma) → Tratamiento térmico después de la soldadura → Mecanizado y acabado.

Características clave:espesor de capa de superposición personalizable (3-50 mm); fuerte unión entre las capas base y superposición (resistencia de unión ≥ 300MPa); admite diversos materiales de superposición para una resistencia al desgaste específica.

Lo más destacado del rendimiento:Resistencia al impacto y resistencia al desgaste equilibradas; ahorro de costes (sólo la capa de desgaste utiliza una aleación de alto costo); fácil de reparar y mantener (re-revestimiento de las zonas desgastadas).

Aplicaciones típicas:Placas de desgaste de material compuesto para las cuencas de transporte; placas de mandíbula de trituradoras con recubrimiento de alto cromo; tolvas de manipulación de materiales; dientes de cubo de maquinaria de construcción.

Pros y contras:Ventajas: rentable, adaptable a la resistencia al desgaste, reparable; inconvenientes: limitado a superficies planas o curvas simples, mayor costo de mano de obra para lotes pequeños.

3Fabricación de placas de desgaste

El calentamiento y templado es un proceso de fabricación basado en el tratamiento térmico utilizado principalmente para placas de acero resistentes a la abrasión (AR) de baja aleación.Optimiza la microestructura del acero para mejorar la dureza, dureza y resistencia al desgaste sin depender de un alto contenido de aleación.

Proceso básico:Calentamiento de las placas de acero (850-1050°C) → Apagamiento (enfriamiento rápido con agua o aceite) → Templado (calentamiento a 200-500°C) → Enfriamiento → Finalización (molido, corte).

Características clave:Aplicado a acero de baja aleación (AR400, AR500, AR600); control preciso de los parámetros de tratamiento térmico para ajustar la dureza (HRC40-62); propiedades uniformes del material en todo el grosor de la placa.

Lo más destacado del rendimiento:Excelente resistencia al desgaste a temperatura ambiente; buena maquinabilidad y soldabilidad; rendimiento estable bajo cargas estáticas o de impacto moderado.

Aplicaciones típicas:Las máquinas de transporte de acero AR y las hojas de las raspadoras; las cubiertas de pantalla de minería; las piezas de desgaste de las máquinas agrícolas; las tolvas de las plantas de cemento.

Pros y contras:Ventajas: Alta eficiencia de producción, buena maquinabilidad, rentable para las placas de desgaste de baja aleación; inconvenientes: limitada resistencia al desgaste a altas temperaturas, no adecuada para escenarios de impacto extremo.

4. Fabricación de soldadura de placas de desgaste con explosivos

La soldadura explosiva es un proceso avanzado de fabricación de compuestos que une dos o más materiales diferentes utilizando la energía de la detonación explosiva.Se crean placas de desgaste de alta resistencia compuesta con un rendimiento superior para condiciones de desgaste extremas.

Proceso básico:Material preparation (base plate + wear layer plate) → Assembly (spacing between plates) → Explosive placement → Detonation (generating high pressure and temperature) → Bonding → Post-processing (heat treatment, mecanizado).

Características clave:Enlaces de materiales diferentes (por ejemplo, acero suave + carburo de tungsteno, acero con alto contenido de manganeso + aleación de alto contenido de cromo); resistencia a la unión ultra fuerte (que excede la resistencia a la tracción del material base);no se producen distorsiones térmicas durante la unión.

Lo más destacado del rendimiento:Resistencia al desgaste y resistencia al impacto excepcionales; mantiene las propiedades del material de cada capa; adecuado para escenarios de desgaste extremos (alto impacto + alta abrasión).

Aplicaciones típicas:Envases de trituradoras de desgaste extremo; placas de desgaste de equipos de minería profunda; piezas de desgaste de manipuladores de material a granel de puerto; paracaídas de manipulación de materiales de alta presión.

Pros y contras:Ventajas: alta resistencia a la unión, rendimiento superior del compuesto, sin daños térmicos; inconvenientes: alto costo de producción, control de proceso complejo, limitado a placas planas.

5Fabricación de placas de desgaste

La metalurgia en polvo es un proceso de fabricación especializado que produce placas de desgaste a partir de polvos metálicos.ideal para placas de desgaste de alto rendimiento con requisitos de material únicos.

Proceso básico:Preparación de polvos metálicos (polvos de aleaciones como cromo, molibdeno,La mezcla de las materias primas se realiza por medio de un proceso de mezcla de las materias primas de las materias primas de las materias primas., mecanizado).

Características clave:Control preciso de la composición de la aleación; microestructura uniforme; capacidad para producir placas de desgaste con alto contenido de carburo (mejorando la resistencia al desgaste);Fabricación en forma de red (reducción del desperdicio de materiales).

Lo más destacado del rendimiento:Resistencia al desgaste extrema (dureza de hasta HRC70); buena resistencia a la corrosión; funcionamiento estable en ambientes de alta temperatura (hasta 600°C).

Aplicaciones típicas:Placas de desgaste de los hornos de sinterización a alta temperatura; piezas de desgaste resistentes a la corrosión de la industria química; componentes de desgaste de precisión para la industria automotriz y aeroespacial.

Pros y contras:Ventajas: control preciso de la composición, alto rendimiento, bajo desperdicio de material; inconvenientes: alto coste de producción, limitado a placas de desgaste de tamaño pequeño y mediano.

6Criterios clave de selección para los procesos de fabricación de placas de desgaste

La selección del proceso de fabricación de placas de desgaste adecuado requiere adaptar sus características a los requisitos específicos del producto y a los escenarios de aplicación:

Especificaciones del producto:Gran tamaño/forma compleja → fundición; placas compuestas planas/simples curvas → superposición de soldadura; piezas de precisión pequeña y media → metalurgia en polvo.

Requisitos de rendimiento:Alto impacto + baja abrasión media → fundición (acero con alto contenido de manganeso); Alta abrasión + ahorro de costes → superposición de soldadura; resistencia al desgaste a temperatura ambiente → Q&T (acero AR);Desgaste extremo → Soldadura con explosivos/metallurgia de polvo.

Presupuesto de costes:Los equipos de soldadura de alta calidad se fabrican en el interior de una instalación de soldadura.

Medio de aplicación:Altas temperaturas → fundición en polvo/fusión resistente al calor; entorno corrosivo → fundición en polvo/fundición con alto cromo; impacto extremo → soldadura/fusión explosiva.

Por qué importa la fabricación de placas de desgaste profesional

Los procesos de fabricación de placas de desgaste no cualificadas conducen a unas propiedades materiales deficientes, una corta vida útil y frecuentes fallos de los equipos.Fabricación profesional con estricto control de la composición de las aleacionesEl tratamiento térmico y la calidad de la adhesión garantizan que las placas de desgaste final cumplan con los requisitos de diseño, prolongan la vida útil del equipo y reducen los costes operativos.

¿Necesita ayuda para seleccionar el proceso de fabricación de placas de desgaste adecuado para su aplicación específica?y presupuesto para una recomendación personalizada gratuita!

Ver más

Los revestimientos de acero de cromo-molibdeno perlatico impulsan las mejoras en la molienda de minas

2026-01-09

.gtr-container-k9m4p1 { familia de fuentes: Verdana, Helvetica, "Times New Roman", Arial, sans-serif; color: #333; altura de línea: 1,6; relleno: 15px; ancho máximo: 100%; tamaño de caja: cuadro de borde; } .gtr-container-k9m4p1 p { tamaño de fuente: 14px; margen inferior: 1em; alineación de texto: izquierda! Importante; salto de palabra: normal; envoltura de desbordamiento: normal; } .gtr-container-k9m4p1 .gtr-section-title { mostrar: bloque; tamaño de fuente: 18px; peso de fuente: negrita; margen superior: 2em; margen inferior: 1em; color: #0056b3; /* Un azul profesional para los títulos */ text-align: left; } .gtr-container-k9m4p1 ul {estilo de lista: ¡ninguno! Importante; relleno: 0; margen: 0 0 1em 0; } .gtr-container-k9m4p1 ul li { posición: relativa; relleno-izquierda: 20px; margen inferior: 0,5 em; tamaño de fuente: 14px; alineación de texto: izquierda! Importante; estilo de lista: ninguno! Importante; } .gtr-container-k9m4p1 ul li::antes { contenido: "•" !importante; posición: absoluta !importante; izquierda: 0 !importante; color: #0056b3; /* Color de viñeta */ tamaño de fuente: 1,2 em; altura de línea: 1; arriba: 0; } .gtr-container-k9m4p1 ol {estilo de lista: ¡ninguno! Importante; relleno: 0; margen: 0 0 1em 0; } .gtr-container-k9m4p1 ol li { posición: relativa; relleno-izquierda: 25px; margen inferior: 0,5 em; tamaño de fuente: 14px; alineación de texto: izquierda! Importante; estilo de lista: ninguno! Importante; } .gtr-container-k9m4p1 ol li::before { contenido: contador(elemento-lista) "." !importante; posición: absoluta !importante; izquierda: 0 !importante; color: #0056b3; /* Color del número */ tamaño de fuente: 1em; altura de línea: 1; arriba: 0; ancho: 20px; alineación de texto: derecha; } .gtr-container-k9m4p1 .gtr-highlight { peso de fuente: negrita; color: #0056b3; } .gtr-container-k9m4p1 .gtr-key-value { peso-fuente: negrita; color: #e67e22; /* Un color contrastante para los valores clave */ } @media (min-width: 768px) { .gtr-container-k9m4p1 { padding: 25px; } .gtr-container-k9m4p1 .gtr-section-title { margen superior: 2,5 em; margen inferior: 1,2 em; } }

Introducción a los revestimientos de acero perlítico al cromo-molibdeno

En los eslabones de producción de molienda de la minería, la metalurgia, el cemento y otras industrias, los revestimientos, como componentes centrales resistentes al desgaste, su rendimiento determina directamente la eficiencia de la molienda, la estabilidad operativa y los costos integrales de producción del equipo. Con la mejora continua de los requisitos de la industria en materia de eficiencia de producción, conservación de energía y reducción del consumo, los materiales de revestimiento tradicionales ya no pueden satisfacer las necesidades de operación de alta intensidad en condiciones de trabajo complejas. En este contexto, los revestimientos de acero perlítico de cromo-molibdeno, basándose en sus ventajas materiales únicas y su excelente rendimiento de servicio, se han convertido en la solución preferida de muchas empresas para actualizar los equipos de molienda. Incluso pueden aumentar la eficiencia de molienda del mineral al20%, potenciando y mejorando la eficiencia productiva.

Composición del material y proceso de fabricación.

Los revestimientos de acero perlítico de cromo-molibdeno están hechos de acero de aleación perlítico de cromo-molibdeno de alta calidad, con grados de materiales comunes que incluyenZG35CrMo,ZG42CrMoy otros grados de aleaciones personalizados. Se fabrican mediante fundición de precisión, mecanizado CNC y estrictos procesos de tratamiento térmico de enfriamiento y revenido. Su relación de composición central es científica, con un contenido de carbono entre0,30%y0,45%, emparejado con0,8%a1,5%elemento de cromo y0,2%a0,6%elemento molibdeno, complementado con oligoelementos como silicio y manganeso. Esto forma una estructura especial con perlita fina como matriz y fases duras de carburo de cromo dispersas, que es la clave de su combinación de alta resistencia, alta resistencia al desgaste y excelente tenacidad.

Ventajas de rendimiento excepcionales

Resistencia superior al desgaste:La fina matriz de perlita garantiza una alta dureza (HRC 45-55) y compacidad estructural, con fases duras de carburo de cromo incrustadas que mejoran aún más la resistencia al desgaste. La vida útil es2-3 veces másque el de los revestimientos ordinarios de acero al carbono, lo que reduce significativamente la frecuencia de reemplazo y los costos de mantenimiento.

Excelente dureza al impacto:Si bien tiene una alta dureza, mantiene una excelente tenacidad al impacto (energía de impacto≥35J/cm²), capaz de resistir el impacto de5-10kggrandes terrones de mineral, previniendo eficazmente el agrietamiento y el desconchado y garantizando un funcionamiento estable.

Buena estabilidad a altas temperaturas:La adición de elementos de molibdeno refina la estructura del grano, permitiendo propiedades mecánicas estables en ambientes de alta temperatura de300-500℃, ideal para la molienda de clinker de cemento.

Excelente rendimiento de soldadura:La matriz de perlita permite la reparación mediante soldadura superficial cuando está parcialmente dañada, lo que reduce significativamente el tiempo de inactividad del equipo y los costos de reemplazo, y mejora la eficiencia de utilización integral.

Diversos escenarios de aplicación

Basándose en sus ventajas duales de "resistencia al desgaste + resistencia al impacto", los revestimientos de acero perlítico de cromo-molibdeno se utilizan ampliamente en las etapas de molienda media y gruesa de molinos de bolas y molinos semiautógenos en la industria minera. Son especialmente adecuados para las operaciones de rectificado de materiales de dureza media comoMaterias primas de mineral de hierro, mineral de cobre, piedra caliza y cemento.. Ya sea que se trate de procesamiento de minerales a gran escala en minas metalúrgicas, molienda de materias primas en la industria del cemento o producción de molienda en polvo en la industria del carbón, puede desempeñar un papel fundamental con un rendimiento estable, proporcionando soluciones personalizadas resistentes al desgaste para diferentes condiciones de trabajo.

Riguroso sistema de control de calidad

Para garantizar la calidad del producto, hemos establecido un estricto sistema de control de calidad de proceso completo. Cada lote de revestimientos de acero perlítico de cromo-molibdeno se someterá a múltiples inspecciones estrictas antes de salir de fábrica, asegurando que todos los indicadores del producto cumplan con los estándares nacionales e internacionales como ASME, JIS, GB y DIN. Estas inspecciones incluyen:

Pruebas ultrasónicas (UT)

Pruebas de partículas magnéticas (MT)

Análisis metalográfico

Prueba de dureza

Calibración de dimensiones

Tenemos nuestra propia fábrica de producción con20 añosde experiencia en operaciones de fundición. Nuestro equipo técnico profesional puede personalizar la producción de revestimientos de diferentes tamaños y modelos de acuerdo con los dibujos, muestras o requisitos de condiciones de trabajo específicos proporcionados por los clientes. La tolerancia de mecanizado se controla con precisión dentro de±0,01 mm, cumpliendo plenamente con los requisitos de instalación y adaptación de diversos equipos de molienda.

Garantía de servicio integral

Soporte posventa 24 horas al día, 7 días a la semana:Brindamos soporte de servicio posventa en todo clima.

Garantía de 12 meses:Los productos disfrutan de un12 mesesperíodo de garantía. Si ocurren problemas de calidad debido a materiales o procesos de fabricación, nos haremos cargo de los costos de envío y proporcionaremos un reemplazo gratuito.

Opciones de personalización:Para necesidades personalizadas, podemos ajustar la composición y dureza del material según las condiciones de trabajo y grabar logotipos, números de modelo y otras marcas de los clientes en los revestimientos.

Logística Flexible:Admitimos varios métodos de transporte, como mensajería internacional (DHL, UPS, EMS, FedEx), transporte aéreo y marítimo. También brindamos servicios de envío directo para entregar productos directamente a la dirección de la terminal designada por los clientes.

Por qué elegirnos y nuestra gama de productos

Con una rica experiencia en fabricación, soluciones personalizadas, equipos técnicos profesionales y una calidad estable del producto, nuestros revestimientos de acero perlítico de cromo-molibdeno se han exportado a más de70 países y regionesEn todo el mundo, ganando un amplio reconocimiento de clientes nacionales y extranjeros. Además de los revestimientos de acero perlítico al cromo-molibdeno, también producimos diversas piezas fundidas resistentes al desgaste para equipos de molienda y trituración, como por ejemplorevestimientos de molino (camisas de cilindro, revestimientos de extremo, barras elevadoras), placas de mandíbulas, barras de soplado, martillos trituradoras, bolas de molienda, etc., que pueden proporcionar a los clientes servicios integrales de adquisición de componentes resistentes al desgaste.

Llamado a la acción

Elegir revestimientos de acero perlítico al cromo-molibdeno significa elegir una solución de producción de molienda eficiente, estable y económica. Si tiene necesidades relevantes de productos, solo necesita proporcionar información detallada, como el modelo del equipo, las dimensiones de instalación y las características del material de molienda, y nuestro equipo técnico diseñará la solución óptima para usted para ayudarlo a mejorar nuevamente la eficiencia de su producción.

Contáctenos:

Teléfono: 0086-18151503523(¿Qué es la aplicación?)

Celda: 0086-18151503523

Fax: 0086-510-6879 2172

Correo electrónico: sales@ebcastworld.com

La fundición EB mejora el metal

La máquina EB mejora el mundo

EB Ebike mejora tu vida.

Fundición y forja de aleación Eternal Bliss de Wuxi Co., LTD.

Ver más

Diferentes tipos de placas de impacto: características básicas y guía de aplicación

2026-01-08

/* Unique component root class */

.gtr-container-a1b2c3d4 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px; /* Mobile default padding */

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden; /* Prevent horizontal scroll from padding */

}

/* General paragraph styling */

.gtr-container-a1b2c3d4 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important; /* Enforce left alignment */

word-break: normal; /* Ensure normal word breaking */

overflow-wrap: normal; /* Ensure normal word wrapping */

}

/* Section title styling (replaces h2) */

.gtr-container-a1b2c3d4 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* A subtle industrial blue for titles */

text-align: left;

}

/* Unordered list styling */

.gtr-container-a1b2c3d4 ul {

list-style: none !important; /* Remove default list style */

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-a1b2c3d4 ul li {

position: relative;

padding-left: 20px; /* Space for custom bullet */

margin-bottom: 0.5em;

font-size: 14px;

text-align: left;

list-style: none !important;

}

.gtr-container-a1b2c3d4 ul li::before {

content: "•" !important; /* Custom bullet point */

color: #0056b3; /* Bullet color */

font-size: 16px;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

/* Responsive adjustments for PC screens */

@media (min-width: 768px) {

.gtr-container-a1b2c3d4 {

padding: 24px 40px; /* More padding for larger screens */

}

.gtr-container-a1b2c3d4 p {

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 .gtr-section-title {

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 ul {

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 ul li {

padding-left: 25px;

}

}

Las placas de impacto son componentes críticos en trituradoras de impacto, molinos de martillos y otros equipos de trituración.impactos de material de alta intensidad mientras se guía el flujo de material para garantizar un trituración eficienteLos diferentes tipos de placas de impacto se diseñan con materiales y estructuras a medida para adaptarse a diversos escenarios de trituración, desde la minería de rocas duras hasta el reciclaje de desechos de construcción.

Comprender las características básicas de cada tipo de placa de impacto le ayuda a seleccionar la solución óptima, prolongar la vida útil del equipo, reducir el tiempo de inactividad y reducir los costos operativos a largo plazo.

1Placas de impacto de acero con alto contenido de manganeso

Las placas de impacto de acero de alto manganeso son el tipo más utilizado, favorecido por su excepcional resistencia al impacto y propiedades de endurecimiento.entornos de trituración de abrasión media.

Material básico: acero de alto contenido de manganeso (contenido de Mn 11%-14%) con bajo contenido de carbono (0,9%-1,2%) para mejorar la dureza y evitar fracturas frágiles.

Características clave: dureza inicial HB200-250; dureza superficial que aumenta rápidamente a HB500+ después del endurecimiento de trabajo bajo impacto continuo del material.Resistencia a la formación de grietas incluso en choques fuertes.

Características de rendimiento: autoaflación durante el funcionamiento; mantiene la integridad estructural en escenarios de impacto de alta frecuencia.de forma rectangular) para adaptarse a diferentes modelos de trituradoras.

Aplicaciones típicas: trituradoras de impacto para el trituración primaria/secundaria de materiales de dureza media (cal, dolomita); molinos de martillos para el trituración de carbón, coque y desechos de construcción.

2Las placas de impacto de aleación de alto cromo

Las placas de impacto de aleación de alto cromo son opciones premium diseñadas para escenarios de gran abrasión y gran impacto.

Material básico: hierro fundido de alto cromo (contenido de Cr 15%-28%) mezclado con molibdeno, níquel y carbono. Esto forma carburos duros M7C3 que mejoran la resistencia al desgaste.

Características clave: dureza superficial HRC60-68, 3-5 veces más resistente al desgaste que el acero con alto contenido de manganeso.

Destaca el rendimiento: mantiene una excelente resistencia al desgaste incluso en el trituración a largo plazo de materiales abrasivos.

Aplicaciones típicas: trituradoras de impacto para el trituración de rocas duras (granito, basalto); operaciones mineras y metalúrgicas que manipulan minerales abrasivos; equipos de reciclaje para agregados de hormigón.

3Las placas de impacto de acero de aleación (grado AR400/AR500)

Las placas de impacto de acero de aleación equilibran la resistencia al desgaste, la dureza y la soldabilidad. Son ideales para escenarios de desgaste mixto (abresión + impacto) y aplicaciones que requieren modificación in situ.

Material básico: acero de baja aleación (grado AR400/AR500) con adiciones controladas de cromo, manganeso y molibdeno.

Características clave: dureza HRC45-55; resistencia a la tracción ≥ 800MPa; resistencia al impacto ≥ 150J/cm2.

Principales características del rendimiento: rendimiento estable en temperaturas de -40°C a 400°C; no se produce un ablandamiento significativo bajo el calor de fricción de trituración.materiales de abrasión media.

Aplicaciones típicas: trituradoras móviles de impacto para la construcción de carreteras; equipos de reciclaje de residuos de asfalto; molinos de martillos para la biomasa y el trituración de residuos agrícolas.

4Placas de impacto de compuestos bimetales

Las placas de impacto de compuestos bimetales combinan las ventajas de una alta resistencia al desgaste y dureza, ofreciendo una solución rentable para escenarios de desgaste complejos (alto impacto + alta abrasión).

Estructura del núcleo: capa de desgaste (aleación de alto cromo, grosor 15-30 mm) + capa base (acero al carbono/acero aleado).

Características clave: la capa de desgaste proporciona una alta resistencia a la abrasión (HRC62-66); la capa base garantiza una fuerte resistencia al impacto (resistencia a la tracción ≥ 600MPa) para evitar la deformación.Ahorro de costes del 30% al 50% en comparación con las placas con alto contenido de cromo.

Destaques de rendimiento: evita el defecto "duro pero quebradizo" de las placas de alto cromo y el desgaste rápido de las placas de acero de alto manganeso.Excelencia en el trituración a largo plazo de materiales mixtos (roca + mineral + hormigón).

Aplicaciones típicas: trituradoras de impacto a gran escala para minería y canteras; líneas de reciclaje de residuos de construcción; equipos de trituración de clínquer de plantas de cemento.

5Placas de impacto recubiertas de caucho

Las placas de impacto recubiertas de caucho se especializan en la trituración de materiales frágiles y de baja abrasión.

Estructura del núcleo: placa de soporte metálico (acero al carbono) + recubrimiento de caucho (caucho natural / NBR, grosor 10-25 mm) con textura antideslizante.

Características clave: baja dureza (Shore A 65-80); excelente absorción de golpes, reduciendo el ruido de funcionamiento en 15-25 dB. suave con materiales frágiles, evitando el exceso de trituración y la fragmentación del material.

Desempeño: evita la adhesión del material; fácil de reemplazar el recubrimiento de caucho sin reemplazar toda la placa.

Aplicaciones típicas: trituradoras de impacto para la producción de polvo de piedra caliza; equipos de procesamiento de alimentos (granos, azúcar); trituración de biomasa (paja, astillas de madera).

6Criterios clave de selección de las placas de impacto

La selección del tipo de placa de impacto adecuado requiere adaptar sus características a sus condiciones específicas de trituración:

Dureza y abrasividad de los materiales: materiales duros y abrasivos (granito, mineral) → aleación de alto cromo/placas bimetales; materiales de dureza media (calca, hormigón) → acero de alto manganeso;materiales frágiles → placas recubiertas de caucho.

Intensidad de trituración: trituración de alta frecuencia y alto impacto → placas de acero/bimetálicos con alto contenido de manganeso; trituración de impacto medio → placas de acero aleado.

Tipo de equipo: trituradoras de impacto fijas → placas de aleación/bimetallicas con alto contenido de cromo; trituradoras móviles → placas de acero de aleación (fácil de modificar); molinos de martillos → placas de acero con alto contenido de manganeso.

Eficiencia en términos de costes: funcionamiento a largo plazo y de alto presupuesto → placas de aleación/bimetallicas con alto contenido de cromo; placas de acero/acero de aleación con alto contenido de manganeso, de uso medio y sensibles a los costes.

7Consejos de mantenimiento para extender la vida útil de la placa de impacto

El mantenimiento adecuado puede prolongar significativamente la vida útil de las placas de impacto y garantizar un rendimiento óptimo de trituración:

Inspección periódica: comprobar el estado de desgaste y la estanqueidad de la placa semanalmente.

Alimentación uniforme: Se debe garantizar un tamaño de partícula y una cantidad de alimentación del material consistentes para evitar el desgaste desigual y la tensión anormal en la placa.

Ajuste del ángulo: ajusta periódicamente el ángulo de la placa de impacto de acuerdo con las características del material.

Limpieza y protección: Elimine regularmente los residuos de material y las sustancias corrosivas.

Por qué las placas de impacto personalizadas son importantes para su operación

Las placas de impacto incompatibles conducen a reemplazos frecuentes, baja eficiencia de trituración y altos costos operativos.Las placas de impacto adaptadas a su modelo de equipo específico y a sus materiales de trituración garantizan un rendimiento estable, reducir el tiempo de inactividad, y maximizar el retorno de su inversión en equipos de trituración.

¿Necesita ayuda para seleccionar el tipo de placa de impacto adecuado para su trituradora de impacto, molino de martillos o escenario de trituración específico?Comparta su modelo de equipo y las características del material para una recomendación personalizada gratuita!

Tel: 0086- 18151503523 (Qué es la aplicación)

Celular: 0086-18151503523

Por fax: 0086-510-6879 2172

El correo electrónico: sales@ebcastworld.com

La fundición de EB hace que el metal sea mejor

La máquina EB hace el mundo mejor

EBike mejora tu vida.

Wuxi Eternal Bliss Alloy Casting & Forging Co., LTD.

Ver más